1) ultrasonic machining

机械超声波加工

2) ultrasonic machine tool

超声波加工机床

5) ultrasonic machining

超声波加工

1.

FEM Analysis on Ultrasonic Machining Mechanism;

超声波加工机理的有限元数值分析

2.

As a new precision machining,ultrasonic machining has been applied widely,especial in machining brittleness material,and has reach fine result.

超声波加工作为一种新型的精密加工方法被广泛应用于精密加工中,特别在硬脆材料的精密加工中取得了普通加工所不能达到的效果。

3.

Ultrasonic amplitude-bar is one of the most important parts in the ultrasonic machining equipments.

超声变幅杆是超声波加工装置中最主要的部件之一,其种类较多,且每一种类的各项参数计算较复杂和繁琐,给实际应用带来困难。

6) ultrasonic drawing die working machine

超声波拉丝模加工机

补充资料:特种加工:超声加工

利用作超声频小振幅振动的工具﹐并通过它与工件之间游离于液体中的磨料对被加工表面的捶击作用﹐使工件材料表面逐步破碎的特种加工﹐英文简称为USM。超声加工可用于穿孔﹑切割﹑焊接(见超声波焊)﹑套料和拋光。

简史 1927年美国物理学家R.W.伍德和A.L.卢米斯最早作了超声加工试验﹐利用强烈的超声振动对玻璃板进行雕刻和快速钻孔﹐但当时并未应用在工业上。1951年﹐美国的A.S.科恩制成第一台实用的超声加工机。50年代中期﹐日本﹑苏联将超声加工与电加工(如电火花加工和电解加工等)﹑切削加工(如磨削和车削等)结合起来﹐开辟了复合加工的领域。这种复合加工的方法能改善电加工或金属切削加工的条件﹐提高加工效率和质量。1964年﹐英国又提出使用烧结或电镀金刚石工具的超声旋转加工的方法﹐克服了一般超声加工深孔时加工速度低和精度差的缺点。

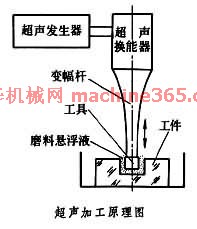

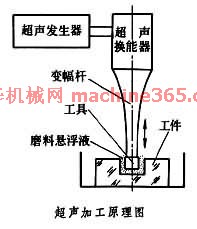

加工原理 由超声发生器产生的高频电振荡(频率一般为16~25千赫﹐焊接频率可更高)施加于超声换能器上(见图 超声加工原理图 )﹐将高频电振荡转换成超声频振动。超声振动通过变幅杆放大振幅(双振幅为20~80微米)﹐并驱动以一定静压力压在工件表面上的工具产生相应频率的振动。工具端部通过磨料不断地捶击工件﹐使加工区的工件材料粉碎成很细的微粒﹐为循环的磨料悬浮液带走﹐工具便逐渐进入到工件中﹐加工出与工具相应的形状。

)﹐将高频电振荡转换成超声频振动。超声振动通过变幅杆放大振幅(双振幅为20~80微米)﹐并驱动以一定静压力压在工件表面上的工具产生相应频率的振动。工具端部通过磨料不断地捶击工件﹐使加工区的工件材料粉碎成很细的微粒﹐为循环的磨料悬浮液带走﹐工具便逐渐进入到工件中﹐加工出与工具相应的形状。

特点和应用 超声加工的主要特点是:①不受材料是否导电的限制。②工具对工件的宏观作用力小﹑热影响小﹐因而可加工薄壁﹑窄缝和薄片工件。③被加工材料的脆性越大越容易加工﹔④材料越硬或强度﹑韧性越大则越难加工。 由于工件材料的碎除主要靠磨料的作用﹐磨料的硬度应比被加工材料的硬度高﹐而工具的硬度可以低于工件材料。 ⑤可以与其它多种加工方法结合应用﹐如超声振动切削﹑超声电火花加工和超声电解加工等。

超声加工主要用于各种硬脆材料﹐如玻璃﹑石英﹑陶瓷﹑硅﹑锗﹑铁氧体﹑宝石和玉器等的打孔(包括圆孔﹑异形孔和弯曲孔等)﹑切割﹑开槽﹑套料﹑雕刻﹑成批小型零件去毛刺﹑模具表面拋光和砂轮修整等方面。超声打孔的孔径范围是0.1~90毫米﹐加工深度可达100毫米以上﹐孔的尺寸精度可达0.02~0.05毫米。表面粗糙度在采用 W40碳化硼磨料加工玻璃时可达R 1.25~0.63微米﹐加工硬质合金时可达R 0.63~0.32微米。

简史 1927年美国物理学家R.W.伍德和A.L.卢米斯最早作了超声加工试验﹐利用强烈的超声振动对玻璃板进行雕刻和快速钻孔﹐但当时并未应用在工业上。1951年﹐美国的A.S.科恩制成第一台实用的超声加工机。50年代中期﹐日本﹑苏联将超声加工与电加工(如电火花加工和电解加工等)﹑切削加工(如磨削和车削等)结合起来﹐开辟了复合加工的领域。这种复合加工的方法能改善电加工或金属切削加工的条件﹐提高加工效率和质量。1964年﹐英国又提出使用烧结或电镀金刚石工具的超声旋转加工的方法﹐克服了一般超声加工深孔时加工速度低和精度差的缺点。

加工原理 由超声发生器产生的高频电振荡(频率一般为16~25千赫﹐焊接频率可更高)施加于超声换能器上(见图 超声加工原理图

)﹐将高频电振荡转换成超声频振动。超声振动通过变幅杆放大振幅(双振幅为20~80微米)﹐并驱动以一定静压力压在工件表面上的工具产生相应频率的振动。工具端部通过磨料不断地捶击工件﹐使加工区的工件材料粉碎成很细的微粒﹐为循环的磨料悬浮液带走﹐工具便逐渐进入到工件中﹐加工出与工具相应的形状。

)﹐将高频电振荡转换成超声频振动。超声振动通过变幅杆放大振幅(双振幅为20~80微米)﹐并驱动以一定静压力压在工件表面上的工具产生相应频率的振动。工具端部通过磨料不断地捶击工件﹐使加工区的工件材料粉碎成很细的微粒﹐为循环的磨料悬浮液带走﹐工具便逐渐进入到工件中﹐加工出与工具相应的形状。 特点和应用 超声加工的主要特点是:①不受材料是否导电的限制。②工具对工件的宏观作用力小﹑热影响小﹐因而可加工薄壁﹑窄缝和薄片工件。③被加工材料的脆性越大越容易加工﹔④材料越硬或强度﹑韧性越大则越难加工。 由于工件材料的碎除主要靠磨料的作用﹐磨料的硬度应比被加工材料的硬度高﹐而工具的硬度可以低于工件材料。 ⑤可以与其它多种加工方法结合应用﹐如超声振动切削﹑超声电火花加工和超声电解加工等。

超声加工主要用于各种硬脆材料﹐如玻璃﹑石英﹑陶瓷﹑硅﹑锗﹑铁氧体﹑宝石和玉器等的打孔(包括圆孔﹑异形孔和弯曲孔等)﹑切割﹑开槽﹑套料﹑雕刻﹑成批小型零件去毛刺﹑模具表面拋光和砂轮修整等方面。超声打孔的孔径范围是0.1~90毫米﹐加工深度可达100毫米以上﹐孔的尺寸精度可达0.02~0.05毫米。表面粗糙度在采用 W40碳化硼磨料加工玻璃时可达R 1.25~0.63微米﹐加工硬质合金时可达R 0.63~0.32微米。

说明:补充资料仅用于学习参考,请勿用于其它任何用途。

参考词条