摘要: 介绍了一种基于AutoCAD软件的连杆类零件的CAPP方法,此法具有设计周期短、劳动强度小、质量高的优点。

关键词: 连杆;CAPP

连杆是一种典型的杆类零件,一般由专业制造厂或专用生产线按照严格的工艺文件,经过三、四十道工序加工完成。如用人工进行工艺过程及文件设计,则劳动强度大,设计周期长,质量不容易保证。但采用计算机辅助工艺设计(CAPP)就能克服上述缺陷。由于相同结构连杆大小头孔及中心距的不同,其加工工艺要求主要表现在尺寸和公差的变化上,这样就为实现CAPP提供了较好的工艺条件,另外,随着AutoCAD12.0以上版本中的ADS和AutoCADSQL及其扩充ASE等开发接口的出现,就更为优质快捷实现CAPP提供了良好的技术条件。

1.1 系统的原理及构成

1.1 工作原理

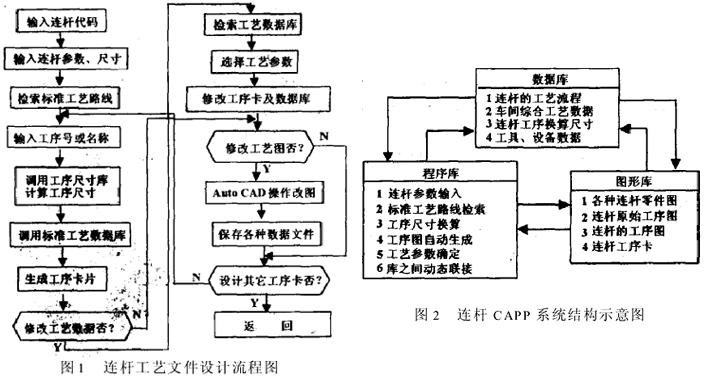

系统完全模拟工程技术人员人工设计连杆工艺过程的方法,在对某一道工序的工序卡进行自动或交互设计的过程中,完成与之有关的所有工艺文件的设计。其流程如图1所示。

1.2 总体结构

该系统由数据库、程序库及图形库组成,各库之间的数据可以动态连接,如图2所示。

2 连杆工艺数据的处理

2.1 标准工艺规程的确定

连杆的加工工艺具有很强的规律性,如把具体相同结构的连杆按型号归为一族,则他们的加工工艺路线相同,只是工艺数据和工序尺寸不同。因此当用户输入曲轴的型号后,系统即可根据这一参数在数据库中调用相应的工艺路线、工具和设备三个数据库,并从图形库中调用相应的原始工序图卡。系统中还建立了一个全面记录车间工艺数据的综合工艺数据库,以方便用户在工序卡设计中浏览,同时进行增补和修改。

2.2 工序尺寸的确定

参照连杆的幻灯片,在对话框中依次输入尺寸和公差,即可系统地得到最终的零件尺寸。根据反向编程原理,通过调用工序尺寸数据库中相应的余量和公差,计算出各个工序的加工尺寸和公差,并标注在工序图的相应位置上。工序换算尺寸库中的数据可根据连杆的类型和大小,由现场工艺师确定,同时通过数据库管理子系统还可以方便地修改或增加数据。

3 工艺数据的动态连接

3.1 标准工序卡的建立

在Auto CAD中按照连杆的形状建立标准的工序卡图形库,每一类型的标准工序为一个图文件,每一道工序的卡片占用一个以工序号为序号的图层,工序图未标注尺寸。工艺数据通过ASE为外部数据库动态连接后填写在工序卡上,首先初始化ASE,分别指定对应的标准工具、设备数据库,按照工序号搜索工具,量具和设备的数据,在卡片的相应位置以横格线为实体连接这一外部数据,并由数据加载命令写出。以这种方法写出所有图层的工艺数据,存盘退出时以图的形式保存工序卡和与外部数据库的动态连接。