1) Stretch forming

拉伸成形

1.

Optimization of loading trajectory for skin stretch forming process;

飞机蒙皮拉伸成形加载轨迹设计及优化

2.

Deform-3D plastic molding simulation software was adopted to numerically simulate the course of stretch forming and forging reduction forming,finding that the process was feasible and capable of greatly decreasing the energy consumption and improving the production performance.

并用塑性成形模拟软件Deform_3D对拉伸成形和镦粗成形进行了数值模拟,证明了该工艺的可行性。

3.

Loading trajectory is the key factor for aircraft skin stretch forming.

加载轨迹是决定飞机蒙皮拉伸成形质量的关键因素。

2) drawing forming

拉伸成形

1.

The punching process and die design of the colours copy machine lower plate were introduced in detail, specially after changed the part original forming process, carried on the drawing forming by the common press machine, the punching process condition changing, and successfully designed the die, it had a very good referential function.

详细介绍了彩色复印机安装底板的冲压工艺和模具设计,特别是零件原来工艺改变后,由普通冲床进行拉伸成形,由此引出的冲压工艺条件的相应改变,并成功地设计出相关的模具,有很好的借鉴作用。

3) drawing

[英]['drɔ:ɪŋ] [美]['drɔ·ɪŋ]

拉伸成形

1.

Strain path-based optimization design of drawing process for left rear suspension bracket;

基于应变路径的左后悬挂架拉伸成形工艺优化设计

2.

The history and trend in development of the control of blank holder pressure in the drawing process of sheet metal was introduced.

介绍了板料拉伸过程中压边力控制发展史及发展预测,提出了一种压边力优化方法———多点压边力方法,并通过ANSYS软件模拟出矩形盒件拉伸成形过程多点压边力优化曲线。

4) stretching formation

拉伸成形

1.

A FEM calculate model is made for initial plastic panel stretching formation,then calculating and analyzing it with the help of FEM software.

利用有限元软件为塑料薄板双向拉伸成形过程建立了有限元计算模型 ,并进行了计算和分析 ,将原用于结构计算的有限元软件引用于薄膜成形工艺领域。

2.

A FEM model is made for the process of initial bubble stretching formation, whichextends the application of FEM to the area of manufacturing technology of film formation.

为膜泡拉伸成形的初始过程建立了有限元计算模型,并用有限元软件进行了计算和分析,将原用于结构计算的有限元方法引用于薄膜成形工艺领域。

5) form drawing

成形拉伸

6) stretch forming die

拉伸成形模

1.

A stretch forming die with spraycone cavity die and spraycone blank holder was designed.

分析了半球形零件的拉伸工艺性,设计了1副采用锥形凹模及锥形压边圈的拉伸成形模,并简述了锥形凹模及锥形压边圈的优点。

补充资料:封盖落料-拉伸-切边-成形复合模

兰州电机有限责任公司(甘肃兰州 790050) 杨思明

[摘要]分析了封盖零件的成形工艺特点,介绍了此类零件复合冲压模的结构设计。

关键词 封盖 复合模 落料 拉伸

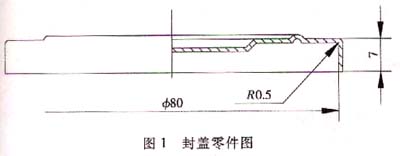

1 零件分析

图1所示为空气滤清器的封盖,生产批量大,材料为08F,料厚0.35mm,外圆直径个80mm,拉伸高度7mm,成形后口部要求无飞边。该零件是一种典型浅盖零件,该封盖原加工工艺为落料--拉伸--压延,造成口部拉伸后有飞边,需人工清除,费力费时。

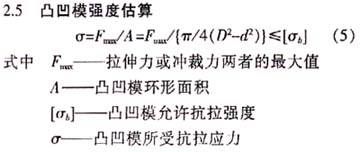

2 冲压工艺分析

经以上计算,可一次拉伸成形,凸凹模环形壁厚强度完全可以满足要求,采用一次成形工艺为:落料--拉伸--切边--成形。

3 模具结构设计与设计要点

3.1 模具结构及其工作过程

复合棋结构如图3所示。将条料送至凹摸15上,凸凹模12下行,卸料板13压紧条料,凸凹模12与凹模15进行落料,凸凹模12继续下行,落下的圆坏料与已有压边力的压料圈5接触,拉伸凸模6与凸凹模12进行拉伸成形,凸凹模12继续下行,凸模4外圆与凸凹模12内切边模进行切边。凸凹模12再下行,拉伸凸模6与打料板7端面接触,进行压延成形。凸凹模12上行,打料板7在冲床作用下打下成品一次成形结束。

1弹簧 2顶杆 3下模座 4凸模 5压料圈 6拉伸凸模 7打料板 8卸料杆 9上模柄 10打件杆 11上模固定板 12凸凹模 13卸料板 14固定螺栓 15凹模 16下模固定板

3.2 设计要点

(1)落料凹模15内孔D尺寸计算时取最小值,在拉伸过程中试模修配拉伸凸模6圆角半径来确定切飞边量。

(2)拉伸凸模6与凸模4需设计成二个单独体,便于凸模4刃口刃磨,凸模4中心孔设计成螺纹孔便于起模。

说明:补充资料仅用于学习参考,请勿用于其它任何用途。

参考词条