1) drilling conditions

钻削条件

2) cutting condition

切削条件

1.

With the X-ray stressmeasurer, the residual stress of machined surface was measured when aluminum alloy be fine-cutted by cemented carbide on different cutting condition.

用X射线应力测量仪测量了不同切削条件下铝合金工件表面的残留应力。

2.

Effects on choking by grinding wheel characteristic and cutting condition are expounded.

本文对砂轮堵塞过程和机理进行了探讨,分析了砂轮堵塞的类型和原因,论述了砂特特性和切削条件对堵塞的影响,为选择砂轮提供了一定依据。

3) grinding conditions

磨削条件

4) cutting conditions

切削条件

1.

This profile modeling functions as follows: The cutters point is made to move along the locus in compliance with the outline curve of the cam to be machined; the cutter is constantly ensured to have good cutting conditions in cutting process.

靠模的作用在于:使刀尖的运动轨迹与所欲加工的凸轮轮廓相一致;保证在加工过程中,刀具始终具有良好的切削条件。

2.

Defining metal work of hard-to-cut metal material, cutting conditions,tool shap es,metal material used in die & mould with discussing hardness.

本文分析了模具用难切削材料的硬度、韧性、延展性、加工硬化性、显微组织、热性质及切削阻抗等,讨论了模具用材料的加工、切削条件、刀具形状及材料的确定和选择方法。

5) Cutting and machining conditions

切削加工条件

6) Cutting condition restraining

切削条件约束

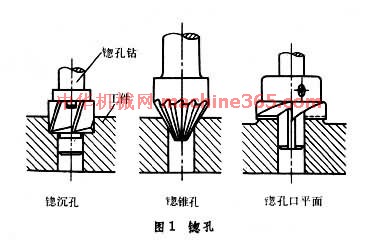

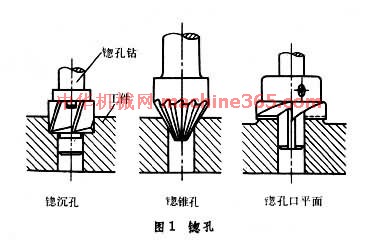

补充资料:切削加工:钻削

用各种钻头进行钻孔﹑扩孔或锪孔的切削加工。钻孔是用麻花钻﹑扁钻或中心孔钻等在实体材料上钻削通孔或盲孔。扩孔是用扩孔钻扩大工件上预制孔的孔径。锪孔(图1 锪孔 )是用锪孔钻在预制孔的一端加工沉孔﹑锥孔﹑局部平面或球面等﹐以便安装紧固件。钻削方式主要有两种﹕①工件不动﹐钻头作旋转运动和轴向进给﹐这种方式一般在钻床﹑镗床﹑加工中心或组合机床上应用﹔②工件旋转﹐钻头仅作轴向进给﹐这种方式一般在车床或深孔钻床上应用。麻花钻的钻孔孔径范围为0.05~100毫米﹐采用扁钻可达125毫米。对于孔径大于100毫米的孔﹐一般先加工出孔径较小的预制孔(或预留铸造孔)﹐而后再将孔径镗削到规定尺寸。

)是用锪孔钻在预制孔的一端加工沉孔﹑锥孔﹑局部平面或球面等﹐以便安装紧固件。钻削方式主要有两种﹕①工件不动﹐钻头作旋转运动和轴向进给﹐这种方式一般在钻床﹑镗床﹑加工中心或组合机床上应用﹔②工件旋转﹐钻头仅作轴向进给﹐这种方式一般在车床或深孔钻床上应用。麻花钻的钻孔孔径范围为0.05~100毫米﹐采用扁钻可达125毫米。对于孔径大于100毫米的孔﹐一般先加工出孔径较小的预制孔(或预留铸造孔)﹐而后再将孔径镗削到规定尺寸。

钻削时﹐钻削速度v是钻头外径的圆周速度(米/分)﹔进给量f是钻头(或工件)每转钻入孔中的轴向移动距离(毫米/转)。图2 麻花钻的钻削要素 是麻花钻的钻削要素﹐由于麻花钻有两个刀齿﹐故每齿进给量af=f/2(毫米/齿)。切削深度有ap两种﹕钻孔时按钻头直径的一半计算﹔扩孔时按(d-d0)/2计算﹐其中d0为预制孔直径。每个刀齿切下的切屑厚度a0=arsinκr﹐单位为毫米。式中κr为钻头顶角的一半。使用高速钢麻花钻钻削钢铁材料时﹐钻削速度常取16~40米/分﹐用硬质合金钻头钻孔时速度可提高1倍。

是麻花钻的钻削要素﹐由于麻花钻有两个刀齿﹐故每齿进给量af=f/2(毫米/齿)。切削深度有ap两种﹕钻孔时按钻头直径的一半计算﹔扩孔时按(d-d0)/2计算﹐其中d0为预制孔直径。每个刀齿切下的切屑厚度a0=arsinκr﹐单位为毫米。式中κr为钻头顶角的一半。使用高速钢麻花钻钻削钢铁材料时﹐钻削速度常取16~40米/分﹐用硬质合金钻头钻孔时速度可提高1倍。

钻削过程中﹐麻花钻头有两条主切削刃和一条横刃﹐俗称“一尖(钻心尖)三刃”﹐参与切削工作﹐它是在横刃严重受挤和排屑不利的半封闭状态下工作﹐所以加工的条件比车削或其它切削方法更为复杂和困难﹐加工精度较低﹐表面较粗糙。钻削钢铁材料的精度一般为IT13~10﹐表面粗糙度为R 201.25微米﹐扩孔精度可达IT10~9﹐表面粗糙度为R

201.25微米﹐扩孔精度可达IT10~9﹐表面粗糙度为R 10~0.63微米。钻削加工的质量和效率很大程度上决定于钻头切削刃的形状。在生产中往往用修磨的方法改变麻花钻头切削刃的形状和角度以减少切削阻力﹐提高钻削性能﹐中国的群钻就是采用这种方法创制出来的。

10~0.63微米。钻削加工的质量和效率很大程度上决定于钻头切削刃的形状。在生产中往往用修磨的方法改变麻花钻头切削刃的形状和角度以减少切削阻力﹐提高钻削性能﹐中国的群钻就是采用这种方法创制出来的。

)是用锪孔钻在预制孔的一端加工沉孔﹑锥孔﹑局部平面或球面等﹐以便安装紧固件。钻削方式主要有两种﹕①工件不动﹐钻头作旋转运动和轴向进给﹐这种方式一般在钻床﹑镗床﹑加工中心或组合机床上应用﹔②工件旋转﹐钻头仅作轴向进给﹐这种方式一般在车床或深孔钻床上应用。麻花钻的钻孔孔径范围为0.05~100毫米﹐采用扁钻可达125毫米。对于孔径大于100毫米的孔﹐一般先加工出孔径较小的预制孔(或预留铸造孔)﹐而后再将孔径镗削到规定尺寸。

)是用锪孔钻在预制孔的一端加工沉孔﹑锥孔﹑局部平面或球面等﹐以便安装紧固件。钻削方式主要有两种﹕①工件不动﹐钻头作旋转运动和轴向进给﹐这种方式一般在钻床﹑镗床﹑加工中心或组合机床上应用﹔②工件旋转﹐钻头仅作轴向进给﹐这种方式一般在车床或深孔钻床上应用。麻花钻的钻孔孔径范围为0.05~100毫米﹐采用扁钻可达125毫米。对于孔径大于100毫米的孔﹐一般先加工出孔径较小的预制孔(或预留铸造孔)﹐而后再将孔径镗削到规定尺寸。 钻削时﹐钻削速度v是钻头外径的圆周速度(米/分)﹔进给量f是钻头(或工件)每转钻入孔中的轴向移动距离(毫米/转)。图2 麻花钻的钻削要素

是麻花钻的钻削要素﹐由于麻花钻有两个刀齿﹐故每齿进给量af=f/2(毫米/齿)。切削深度有ap两种﹕钻孔时按钻头直径的一半计算﹔扩孔时按(d-d0)/2计算﹐其中d0为预制孔直径。每个刀齿切下的切屑厚度a0=arsinκr﹐单位为毫米。式中κr为钻头顶角的一半。使用高速钢麻花钻钻削钢铁材料时﹐钻削速度常取16~40米/分﹐用硬质合金钻头钻孔时速度可提高1倍。

是麻花钻的钻削要素﹐由于麻花钻有两个刀齿﹐故每齿进给量af=f/2(毫米/齿)。切削深度有ap两种﹕钻孔时按钻头直径的一半计算﹔扩孔时按(d-d0)/2计算﹐其中d0为预制孔直径。每个刀齿切下的切屑厚度a0=arsinκr﹐单位为毫米。式中κr为钻头顶角的一半。使用高速钢麻花钻钻削钢铁材料时﹐钻削速度常取16~40米/分﹐用硬质合金钻头钻孔时速度可提高1倍。 钻削过程中﹐麻花钻头有两条主切削刃和一条横刃﹐俗称“一尖(钻心尖)三刃”﹐参与切削工作﹐它是在横刃严重受挤和排屑不利的半封闭状态下工作﹐所以加工的条件比车削或其它切削方法更为复杂和困难﹐加工精度较低﹐表面较粗糙。钻削钢铁材料的精度一般为IT13~10﹐表面粗糙度为R

201.25微米﹐扩孔精度可达IT10~9﹐表面粗糙度为R

201.25微米﹐扩孔精度可达IT10~9﹐表面粗糙度为R 10~0.63微米。钻削加工的质量和效率很大程度上决定于钻头切削刃的形状。在生产中往往用修磨的方法改变麻花钻头切削刃的形状和角度以减少切削阻力﹐提高钻削性能﹐中国的群钻就是采用这种方法创制出来的。

10~0.63微米。钻削加工的质量和效率很大程度上决定于钻头切削刃的形状。在生产中往往用修磨的方法改变麻花钻头切削刃的形状和角度以减少切削阻力﹐提高钻削性能﹐中国的群钻就是采用这种方法创制出来的。 说明:补充资料仅用于学习参考,请勿用于其它任何用途。

参考词条