在现代化的模具生产中,随着对塑料件功能要求的提高,塑件内部结构也变得越来越复杂,相应的模具结构也要随之复杂化。本文阐述了在塑料模具制造中所采用的新的设计制造工艺方法路线:首先利用Pro/ENGINEER或MasterCAM等先进的CAD/CAM软件进行产品的3D图形设计;然后根据产品的特点设计模具结构,生成模具型腔实体图和工程图;再在MasterCAM中根据模具型腔的特点绘制CNC数控加工工艺图,拟定数控加工工艺路线,输入加工参数,生成刀具路径;最后进行三维加工动态仿真,生成加工程序,并输送到数控机床进行自动加工。以下就以一个手机前壳的模具为例,重点体说明这一加工流程。为减少篇幅,本文假定从生成三维加工工艺模型后开始,只涉及加工部分。

一、前模的数控加工

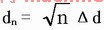

根据手机前壳的3D图形进行模具设计后,将模具型芯的3D实体图转换成IGS图形格式,输入到MasterCAM中。前模加工工艺3D图,如图1所示。

图1 前模加工工艺3D图

其数控加工工艺如下:

(1)曲面挖槽粗加工,采用φ16的平底镶合金刀;

(2)曲面等高外形半精加工,采用φ6的平底刀;

(3)曲面的外形粗加工前模的电池插口枕位,采用φ6的平底刀;

(4)直纹曲面粗加工枕位的平面部分,采用φ6的平底刀;

(5)直纹曲面粗加工枕位的圆弧面部分,采用φ6的平底刀;

(6)曲面平行精加工,采用φ10的球头刀;

(7)等高外形精加工下部的清角部分,采用φ3的平底刀;

(8)等高外形精加工上部的清角部分,采用φ3的平底刀;

(9)曲面等高外形精加工型腔,采用φ3的平底刀;

(10)直纹曲面加工型腔的分型面,采用φ16的球头刀;

(11)直纹曲面精加工枕位的平面部分,采用φ3的平底刀;

(12)直纹曲面精加工枕位的圆弧面部分,采用φ3的平底刀。

下面分别予以介绍。

1.曲面挖槽粗加工