1) original stress field

原始应力场

2) virtual stress

原始应力

3) initial stress field

初始应力场

1.

A methodology combining genetic algorithm and finite element method for back analysis of initial stress field of rock masses;

岩体初始应力场的遗传算法与有限元联合反演法

2.

Application of artificial neural network to back analysis of initial stress field of rock masses;

人工神经网络在岩体初始应力场反演中的应用

3.

Identification of initial stress field parameters in the rock mass with the stochastic method;

岩体初始应力场识别的随机方法

4) original stress

原始地应力

1.

on

original stress.

为考虑地形地貌以及节理、断层等岩体构造对原始地应力场的影响,通常选用较大计算范围以模拟原始地应力场。

5) initial geostress field

初始地应力场

1.

Refined simulation of

initial geostress field based on sub-model method;

基于子模型法的初始地应力场精细模拟研究

2.

Study on inverse analysis of 3-D initial geostress field with optimized displacement boundaries;

优化位移边界反演三维初始地应力场的研究

3.

Regression analysis of initial geostress field in dam zone of Dagangshan hydropower station

大岗山水电站坝区初始地应力场反演分析

6) initial stress field

初始地应力场

1.

Study on fitting analysis of

initial stress field in rock masses;

岩体初始地应力场分析方法研究

2.

Program development of rapid modeling for initial stress field back calculation based on CAD relief Map;

基于CAD地形图的初始地应力场反演快速建模程序开发

3.

Considering the stochastic characteristic of the measured deformations or stresses in rock engineering, a stochastic back analysis model to identify the initial stress field in the complex rock mass is presented.

利用岩体工程量测的变形或应力,考虑量测结果的随机性,提出了复杂岩体初始地应力场的随机反分析模型。

补充资料:铣刀片的应力场分析

【摘要】 铣削属断续切削,切削过程中刀片受力非常复杂,力的大小和方向随时变化,刀片的失效形式主要为冲击破损。因此,采用有限元法对铣刀片应力场进行分析,以寻求减少刀片破损的刀具最佳几何角度,对于铣刀片槽型的开发具有指导意义。

1.引言

铣削属断续切削,切削过程中刀片受力非常复杂,力的大小和方向随时变化,刀片的失效形式主要为冲击破损。因此,采用有限元法对铣刀片应力场进行分析,以寻求减少刀片破损的刀具最佳几何角度,对于铣刀片槽型的开发具有指导意义。

2.面铣切削加工坐标系统的建立

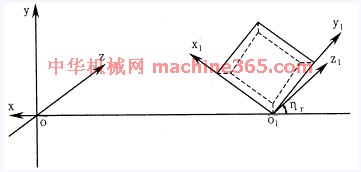

图1 面铣切削加工坐标系统

面铣切削加工坐标系统由刀体坐标系和刀片坐标系组成,如图1所示。

在刀体坐标系中,Y轴为铣刀轴线,X轴在基面内过刀尖与Y轴相交。在刀片坐标系中,y1轴通过主切削刃,x1轴通过副切削刃,刀片前刀面在x1o1y1平面内。铣刀半径为R=OO1,铣刀前角为g0,刃倾角为ls,主偏角为K,法向前角为gn。

面铣刀无论具有何种几何角度,都可看作是由刀体坐标系经过一次平移和三次旋转而成,可用矩阵表示为

其中 A11=cosgnsinhr+singnsinlscoshr

A12=cosgncoshr-singnsinlssinhr

A13=singncosls

A21=-coslscoshr

A22=coslssinhr

A23=sinls

A31=-singnsinhr+cosgnsinlscoshr

A32=-singncoshr-cosgnsinlssinhr

A33=cosgncosls

tggn=tgg0cosls

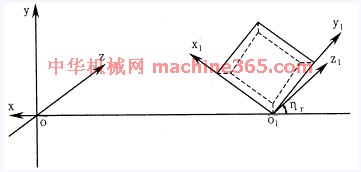

图2 切入冲击力的方向

3.切入冲击力方向的确定

铣削与车削的不同之处在于铣削为断续切削,存在着切入、切出过程,铣刀的破损主要是由机械冲击力引起的。因此,首先要确定铣刀切入瞬间冲击力的作用方向。铣削时,铣刀高速旋转,工件缓慢进给,若忽略进给运动(因进给运动速度仅为铣刀运动速度的约1/4),铣刀切入冲击力的方向应该在刀具相对工件运动的切线方向上。如图2所示。

由图1可知,切入冲击力方向为Z轴方向,力F分解到刀片坐标系中为

说明:补充资料仅用于学习参考,请勿用于其它任何用途。

参考词条