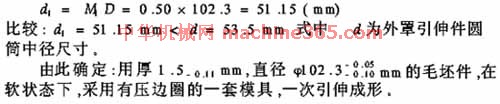

[摘要]通过对多孔基体在冲裁中的工艺分析,采取了一种合理的冲压工艺,并介绍了模具结构设计以及主要零部件的设计要点,保证了基体的质量。

关键词 多孔基体 冲孔 工艺分析 凹模

1 引言

图1所示零件,为我公司金刚石锯片基体,材料为28CrMo,厚度为2.6mm,外径为∮326mm,基体上分布多排∮7mm的圆孔及斜u形槽,因后序焊刀齿为激光焊接,故要求斜u形槽在圆周方向上分度误差小于0.4mm,且各孔与斜U形槽相对位置要求较为严格,尺寸精度较高。

2 工艺分析

如图1所示,此零件尺寸较大,并且分布较多圆孔,如果采用整体冲制,冲孔凸模数量较多,模具组装困难,容易造成冲裁间隙不均,导致零件毛刺或塌角过大,甚至会发牛凸模、凹模断裂。同时基体整体受力复杂,不易卸料,模具制造成本也较高,一旦损坏不易修复,冲压设备吨位也较大,故不宜采用整体冲裁模。所以,采取分齿冲模具结构,此结构的前提是首先应冲出带中心孔及附孔,并落好外圆的毛坯,才能进行分齿冲槽孔上作,由于我公司已经有了相对应的冲中心孔及落外圆的模具,故分齿冲裁模结构较为可行。

由于各孔与斜U形槽相对位置要求较为严格,并且考虑到冲制的效率,适合将单排∮7mm的圆孔(5个)及相对应的单个斜u形槽同时冲出。这样可以精确地保证孔与槽的相对位置,并且提高了生产效率。

因为此零件要求斜U形槽在圆周方向上分度误差小于0.4mm,根据经验,由厂扳料较厚,并且在冲制过程中容易产生翘曲,所以,设置挡料销进行分度控制难以达到精度要求,也不便操作,并且挡料销分度结构会造成累积误差。故考虑采用棘轮分度结构,此结构不存在累积误差,其精度取决于棘轮的分度误差,由于棘轮采用线切割加工,分度误差非常小,反映到基体上的误差也很小,能满足零什的技术要求并且此结构简单,操作方便,生产效率较高。

3 模具结构设计与设计要点

3.1 模具结构及工作过程

图2所示为此零件的分齿冲裁模结构图,图3所不为棘轮分度机构图,该模具分为两个部分:冲齿部分和分度部分,冲齿部分用于斜u形槽和∮7mm的圆孔的冲裁,分度部分用于保证精确的分度和定位。

其上作过程为:将冲好中心孔及附孔,并落好外圆的毛坯装卡在棘轮分度机构上,以中心孔定位套在定位轴25上,并将附孔套在定位销23上,以保证零件上附孔与斜U形槽的相对位置,并用压盖12和螺钉21压紧,使毛坏与棘轮24固定在一起,用手顺时针转动毛坯使棘轮24随毛坯以定位轴25为圆心转动,当定位块29进入棘轮24的槽内并定好位后,冲齿部分开始运动,冲槽凸模15及冲孔凸模6下行,与凹模9闭合后,就会冲出1个斜u形槽和相对应的5个∮7mm的圆孔,待冲槽凸模15及冲孔凸模6随冲床上滑块升起后,继续顺时针转动毛坯,使定位块29进入棘轮24的下一个槽,再次使冲槽凸模15及冲孔凸模6下行,将会冲出与首次冲出的槽孔相邻的槽孔,连续操作10次,即可冲出一个零件,然后松开分度部分的螺钉21和压盖22,卸下零件。