|

|

|

说明:双击或选中下面任意单词,将显示该词的音标、读音、翻译等;选中中文或多个词,将显示翻译。

|

|

|

1) hard particle phase

硬质点相

2) Hard spots

硬质点

1.

Hard Spots and Nonmetallic Inclusion in Aluminum Die Casting;

铝压铸件中的硬质点及非金属夹杂物

2.

Eliminating the Hard Spots in RE Modified Al Alloy Die Castings;

稀土变质消除铝合金压铸件中硬质点

3.

The article describes a very detailed investigation on the morphology and nature of the hard spots,and various kinds of nonmetallic and metallic inclusions in the harder areas of aluminum die cas tings using optical microscopy,SEM,energy spectrum analysis and micro hardness test.

本文通过光学金相、扫描电镜观察、微区成分分析和显微硬度测定,较系统地研究了铝合金压铸件中的硬质点,以及压铸件较硬区域中各种非金属夹杂物和金属杂质相的形貌和本质,分析讨论了它们的来源和产生的原因,提出了防止的措施。

3) hardening phase

硬质相

1.

The results indicate that proper duty ratio of magnetic field can increase the amount of hardening phase in overlay deposit, control the growth direction of hardening phase and improve the hardness and wear res.

结果表明,适当的磁场占空比能有效地增加堆焊金属中硬质相的数量,控制硬质相的生长方向,提高堆焊层金属的硬度和耐磨性。

2.

The results show that the microstructure and hardness of surfacing welding layer metal are influenced not only by the kind of electrode and welding procedure parameters, but also by the type, performance, quantity and distribution of hardening phase.

结果表明,堆焊层金属的显微组织和硬度与焊条的种类及堆焊工艺参数有关,并且也与硬质相的类型、性能、数量及分布有关。

4) hard phase

硬质相

1.

Effect of the Raw Powder Size of Hard Phases on the Microstructure and Properties of Cermets;

硬质相原料尺寸对金属陶瓷组织与性能的影响

2.

It's found that the distribution of hard phases of M7C3 is changed with magnetic parameters from no alignment distribution to hexagon alignment distribution,and wear resistance o.

研究了在电磁搅拌的作用下,硬质相M7C3(主要是(Fe,Cr)7C3和Cr7C3)的数量和形态分布对堆焊层金属耐磨性的影响规律。

3.

In order to refine the structure of deposited metal and control the morphology and distribution of hard phases in surfacing deposited metal, DC transverse magnetic field was applied to the carbon arc surfacing of Cr-B-Ni-V iron based alloy system.

采用碳弧堆焊方法对Cr-B-Ni-V系铁基合金堆焊时加入直流横向磁场,来细化堆焊层金属的组织,控制硬质相的形态及分布。

5) hard bottom quality

硬相底质

6) Mn_5Si_3 particle

Mn_5Si_3硬质相

补充资料:超硬刀具及其在硬车削加工中的应用

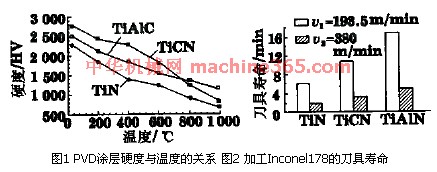

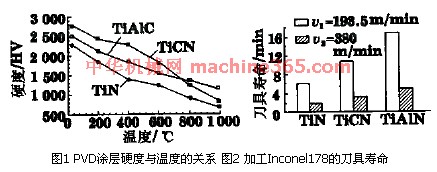

随着现代科学技术的发展,各种高硬度的工程材料越来越多地被采用,而传统的车削技术难以胜任或根本无法实现对某些高硬度材料的加工。涂层硬质合金、陶瓷、PCBN等超硬刀具材料因其具有很高的高温硬度、耐磨性和热化学稳定性,这为高硬度材料的切削加工提供了最基本的前提条件,并在生产中取得了明显效益。 超硬刀具及其选用 超硬刀具采用的材料及其刀具结构和几何参数是实现硬车削的基本要素,因此,如何选择超硬刀具材料,设计出合理的刀具结构和几何参数对稳定实现硬车削是十分重要的。 1,超硬刀具材料及其选用 涂层硬质合金 在韧性较好的硬质合金刀具上涂覆1层或多层耐磨性好的TiN、TiCN、TiAlN和Al3O2等,涂层的厚度为2~18µm,涂层通常具有比刀具基体和工件材料低得多的热传导系数,减弱了刀具基体的热作用;另一方面能有效地改善切削过程的摩擦和粘附作用,降低切削热的生成。 涂层按生成方法可分为物理气相沉积(PVD)与化学气相沉积(CVD)2种。PVD涂层(2~6µm)主要包括TiN、TiCN、TiAlN等,其成分还在不断地增加,如TiZrN。TiN和TiC涂层的最高压力分别可达到3580MPa和3775MPa,TiAlN涂层因缺乏可靠的弹性模量数据而得不到准确的压应力值,高速切削实验结果表明TiAlN性能最好。图1为这3种涂层硬度随温度变化的情况,在室温下硬度最高,当温度超过[Y;\时,TiAlN涂层的硬度高于TiCN和TiN涂层。图2为加工镍基高温合金Inconel178时用2种切削速度v1=193.5m/min和v2=380m/min条件下的刀具寿命,实验表明TiCN和TiAlN涂层的切削性能明显优于TiN涂层。

尽管PVD涂层显示出很多优点,但一些涂层如Al2O3和金刚石则倾向于采用CVD涂层技术。Al2O3是一种耐热和抗氧化很强的涂层,它能够将刀具体和切削产生的热量隔离开。通过CVD涂层技术,还可以综合各种涂层的优点,以达到最佳的切削效果,满足切削加工的需要。例如。TiN具有低摩擦特性,可减少涂层组织的损耗,TiCN可降低后刀面的磨损,TiC涂层硬度较高,Al2O3涂层具有优良的隔热效果等。

涂层硬质合金刀具与硬质合金刀具相比,无论在强度、硬度和耐磨性方面均有了很大提高。车削硬度在HRC45~55的工件,低成本的涂层硬质合金可实现高速车削。近年来,一些厂家应用改进涂层材料等方法,使涂层刀具的性能有了极大的提高。如美、日的一些厂家采用瑞士AlTiN涂层材料和新涂层专利技术生产的涂层刀片,硬度高达HV4500~4900,可在498.56m/min的速度时切削硬度HRC47~58的模具钢。在车削温度高达1500~1600°C时仍然硬度不降低、不氧化,刀片寿命为一般涂层刀片的4倍,而成本只有30%,且附着力好。

说明:补充资料仅用于学习参考,请勿用于其它任何用途。

参考词条

|