2) orthogonal cutting

直角切削

1.

A 2-dimensional elasto-plastic finite element model of metal orthogonal cutting was developed based on large deformation-large strain theory,incremental theory and updating Lagrang- ian formulation.

基于大变形一大应变理论、增量理论以及更新拉格朗日算法,建立二维弹塑性金属直角切削有限元模型;采用几何分离准则(距离准则)判断材料的分离,并自动对畸变网格进行重划分;通过用不同的刀具前角对金属直角切削过程进行数值模拟,分析总结结果,得出直角切削过程中在不同切削前角时切削力、刀具与工件的温度、应力应变的分布情况,为选用刀具形状、提高切削表面质量提供了理论依据。

3) contour curve cutting

廓线切削

4) Lead diameter

切削锥直径

5) cutting force curve

切削力曲线

1.

Meanwhile, the theoretical cutting force curve is provided correspondingly.

在此基础上通过定义切削力分析指标,得到了基于切削力曲线形状特征的实际切深的计算方法。

6) tangent

[英]['tændʒənt] [美]['tændʒənt]

切线,直线

补充资料:切削加工:金属切削原理

研究金属切削加工过程中刀具与工件之间相互作用和各自的变化规律的一门学科。在设计机床和刀具﹑制订机器零件的切削工艺及其定额﹑合理地使用刀具和机床以及控制切削过程时﹐都要利用金属切削原理的研究成果﹐使机器零件的加工达到经济﹑优质和高效率的目的。

简史 金属切削原理的研究始于19世纪中叶。1851年﹐法国人M.科克基拉最早测量了钻头切削铸铁等材料时的扭矩﹐列出了切除单位体积材料所需功的表格。1864年﹐法国人若塞耳首先研究了刀具几何参数对切削力的影响。1870年﹐俄国人..季梅首先解释了切屑的形成过程﹐提出了金属材料在刀具的前方不仅受挤压而且受剪切的观点。1896年﹐俄国人..布里克斯开始将塑性变形的概念引入金属切削。至此﹐切屑形成才有了较完整的解释。1904年﹐英国人J.F.尼科尔森制造了第一台三向测力仪﹐使切削力的研究水平跨前了一大步。1907年美国人泰勒﹐F.W.研究了切削速度对刀具寿命的影响﹐发表了著名的泰勒公式。1915年﹐俄国人..乌萨乔夫将热电偶插到靠近切削刃的小孔中测得了刀具表面的温度(常称人工热电偶法)﹐并用实验方法找出这一温度同切削条件间的关系。1924~1926年﹐英国人E.G.赫伯特﹑美国人H.肖尔和德国人K.科特文各自独立地利用刀具同工件间自然产生热电势的原理测出了平均温度(常称自然热电偶法)。1938~1940年美国人H.厄恩斯特和M.E.麦钱特利用高速摄影机通过显微镜拍摄了切屑形成过程﹐并且用摩擦力分析和解释了断续切屑和连续切屑的形成机理。40年代以来﹐各国学者系统地总结和发展了前人的研究成果﹐充分利用近代技术和先进的测试手段﹐取得了很多新成就﹐发表了大量的论文和专着。例如﹐美国人S.拉马林加姆和J.T.布莱克于1972年通过扫描电镜利用微型切削装置对切屑形成作了动态观察﹐得到用位错力学解释切屑形成的实验根据。

学科内容 主要内容包括金属切削中切屑的形成和变形﹑切削力和切削功﹑切削热和切削温度﹑刀具的磨损机理和刀具寿命﹑切削振动和加工表面质量等。

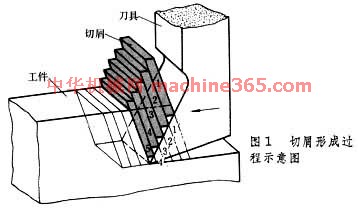

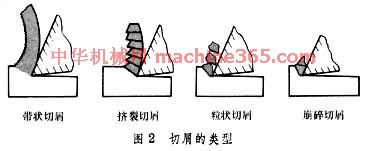

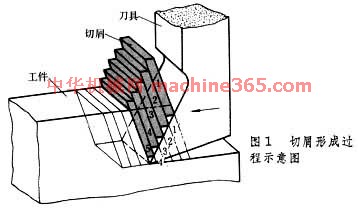

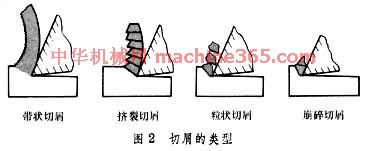

切屑形成机理 从力学的角度来看﹐根据简化了的模型﹐金属切屑的形成过程与用刀具把一叠卡片1﹑2﹑3﹑4﹑……等推到 1﹑2﹑3﹑4﹑……等位置(图1 切屑形成过程示意图 )的情形相似﹐卡片之间相互滑移即表示金属切削区域的剪切变形。经过这种变形以后﹐切屑从刀具前面上流过时又在刀﹑屑界面处产生进一步的摩擦变形。通常﹐切屑的厚度比切削厚度大﹐而切屑的长度比切削长度短﹐这种现象就叫切屑变形。金属被刀具前面所挤压而产生的剪切变形是金属切削过程的特征。由于工件材料﹑刀具和切削条件不同﹐切屑的变形程度也不同﹐因此可以得到各种类型的切屑(图2 切屑的类型

)的情形相似﹐卡片之间相互滑移即表示金属切削区域的剪切变形。经过这种变形以后﹐切屑从刀具前面上流过时又在刀﹑屑界面处产生进一步的摩擦变形。通常﹐切屑的厚度比切削厚度大﹐而切屑的长度比切削长度短﹐这种现象就叫切屑变形。金属被刀具前面所挤压而产生的剪切变形是金属切削过程的特征。由于工件材料﹑刀具和切削条件不同﹐切屑的变形程度也不同﹐因此可以得到各种类型的切屑(图2 切屑的类型 )。

)。

简史 金属切削原理的研究始于19世纪中叶。1851年﹐法国人M.科克基拉最早测量了钻头切削铸铁等材料时的扭矩﹐列出了切除单位体积材料所需功的表格。1864年﹐法国人若塞耳首先研究了刀具几何参数对切削力的影响。1870年﹐俄国人..季梅首先解释了切屑的形成过程﹐提出了金属材料在刀具的前方不仅受挤压而且受剪切的观点。1896年﹐俄国人..布里克斯开始将塑性变形的概念引入金属切削。至此﹐切屑形成才有了较完整的解释。1904年﹐英国人J.F.尼科尔森制造了第一台三向测力仪﹐使切削力的研究水平跨前了一大步。1907年美国人泰勒﹐F.W.研究了切削速度对刀具寿命的影响﹐发表了著名的泰勒公式。1915年﹐俄国人..乌萨乔夫将热电偶插到靠近切削刃的小孔中测得了刀具表面的温度(常称人工热电偶法)﹐并用实验方法找出这一温度同切削条件间的关系。1924~1926年﹐英国人E.G.赫伯特﹑美国人H.肖尔和德国人K.科特文各自独立地利用刀具同工件间自然产生热电势的原理测出了平均温度(常称自然热电偶法)。1938~1940年美国人H.厄恩斯特和M.E.麦钱特利用高速摄影机通过显微镜拍摄了切屑形成过程﹐并且用摩擦力分析和解释了断续切屑和连续切屑的形成机理。40年代以来﹐各国学者系统地总结和发展了前人的研究成果﹐充分利用近代技术和先进的测试手段﹐取得了很多新成就﹐发表了大量的论文和专着。例如﹐美国人S.拉马林加姆和J.T.布莱克于1972年通过扫描电镜利用微型切削装置对切屑形成作了动态观察﹐得到用位错力学解释切屑形成的实验根据。

学科内容 主要内容包括金属切削中切屑的形成和变形﹑切削力和切削功﹑切削热和切削温度﹑刀具的磨损机理和刀具寿命﹑切削振动和加工表面质量等。

切屑形成机理 从力学的角度来看﹐根据简化了的模型﹐金属切屑的形成过程与用刀具把一叠卡片1﹑2﹑3﹑4﹑……等推到 1﹑2﹑3﹑4﹑……等位置(图1 切屑形成过程示意图

)的情形相似﹐卡片之间相互滑移即表示金属切削区域的剪切变形。经过这种变形以后﹐切屑从刀具前面上流过时又在刀﹑屑界面处产生进一步的摩擦变形。通常﹐切屑的厚度比切削厚度大﹐而切屑的长度比切削长度短﹐这种现象就叫切屑变形。金属被刀具前面所挤压而产生的剪切变形是金属切削过程的特征。由于工件材料﹑刀具和切削条件不同﹐切屑的变形程度也不同﹐因此可以得到各种类型的切屑(图2 切屑的类型

)的情形相似﹐卡片之间相互滑移即表示金属切削区域的剪切变形。经过这种变形以后﹐切屑从刀具前面上流过时又在刀﹑屑界面处产生进一步的摩擦变形。通常﹐切屑的厚度比切削厚度大﹐而切屑的长度比切削长度短﹐这种现象就叫切屑变形。金属被刀具前面所挤压而产生的剪切变形是金属切削过程的特征。由于工件材料﹑刀具和切削条件不同﹐切屑的变形程度也不同﹐因此可以得到各种类型的切屑(图2 切屑的类型 )。

)。 说明:补充资料仅用于学习参考,请勿用于其它任何用途。

参考词条