通过制冷机循环把天然气或纯气体(如氧﹑氮﹑氢﹑氖和氦等)分别冷却和冷凝成液态的深低温设备。甲烷﹑氖﹑氢和氦在0.1兆帕压力下的冷凝温度分别为﹕111.7K﹐27.1K﹐20.4K﹐4.215K。气体的液化是根据气体的特性﹑冷凝温度和使用要求通过相应的液化循环实现的。典型的循环有节流液化循环﹑带膨胀机的液化循环﹑气体制冷机循环和复叠式制冷循环(即多任务质﹑多次逐级预冷循环)等。

气体液化设备一般包括压缩机﹑纯化器﹑贮槽﹑输液系统﹑自动控制系统和气体贮存系统等。被液化的气体经过压缩机压缩和膨胀机膨胀来制冷(或者通过外加冷源预冷)﹐并通过纯化器把混在其中的水蒸汽﹑高冷凝温度的其它杂质气体除掉﹐以避免这些杂质气体在低温下固化﹐阻塞管道和阀门。液化过程是在极低温度下进行的。为了提高效率和可靠性﹐对液化设备有如下要求﹕ 采取完善的绝热措施﹐以减少冷量损失。对于氢和氦液化﹐一般采用真空多层绝热(见深低温液化气体贮槽)。 有高度的密封性﹐以防止泄漏﹐避免经济损失和可燃性气体燃烧的危险。

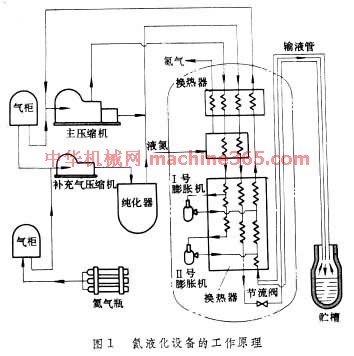

设备紧凑﹑高效﹐以提高经济性。例如采用等温效率高的压缩机﹑等熵效率高的膨胀机﹑传热效果好的换热器等。 成套设备应尽量采用自动控制和先进技术﹐以提高可靠性。 氦液化设备 生产液氦的设备﹐广泛用于低温物理试验﹑超导技术﹑空间技术和低温参量放大器等方面。氦气液化常采用带膨胀机的液化循环。图1 氦液化设备的工作原理  为 100升/时氦液化设备的工作原理。它是用液氮预冷和两台透平膨胀机并联来制冷的双压流程设备。由主压缩机压缩至 0.8兆帕的氦气﹐经换热器组预冷至38K左右﹐分成两路﹕一部分进入Ⅰ号膨胀机﹔另一部分进一步冷却至 16K左右进入Ⅱ号膨胀机。两部分分别膨胀制冷。由补充气压缩机压缩至 2.5兆帕的高压氦气﹐经换热器组预冷至5.7K以下﹐然后经节流阀膨胀﹐一部分氦气液化﹐经输液管导入贮槽﹐作为产品输出。未液化的氦气返回换热器组﹐复热后回至压缩机的吸入口。已液化的部分氦气由瓶装氦经纯化后补充。 氢液化设备 生产液氢的设备。氢液化的方法与氦液化基本相似。氢液化过程中会产生正-仲氢转化反应﹐放出转化热﹐使已液化的液氢蒸发。为此在氢液化设备中设置有催化剂转化器﹐使液氢在进入贮槽之前转化完毕。氢是易燃气体﹐设备应当高度密封﹐而且纯化要求比较高。氢中如混有少量氧﹐会在低温下固结﹐可能引起局部燃烧或爆炸。

为 100升/时氦液化设备的工作原理。它是用液氮预冷和两台透平膨胀机并联来制冷的双压流程设备。由主压缩机压缩至 0.8兆帕的氦气﹐经换热器组预冷至38K左右﹐分成两路﹕一部分进入Ⅰ号膨胀机﹔另一部分进一步冷却至 16K左右进入Ⅱ号膨胀机。两部分分别膨胀制冷。由补充气压缩机压缩至 2.5兆帕的高压氦气﹐经换热器组预冷至5.7K以下﹐然后经节流阀膨胀﹐一部分氦气液化﹐经输液管导入贮槽﹐作为产品输出。未液化的氦气返回换热器组﹐复热后回至压缩机的吸入口。已液化的部分氦气由瓶装氦经纯化后补充。 氢液化设备 生产液氢的设备。氢液化的方法与氦液化基本相似。氢液化过程中会产生正-仲氢转化反应﹐放出转化热﹐使已液化的液氢蒸发。为此在氢液化设备中设置有催化剂转化器﹐使液氢在进入贮槽之前转化完毕。氢是易燃气体﹐设备应当高度密封﹐而且纯化要求比较高。氢中如混有少量氧﹐会在低温下固结﹐可能引起局部燃烧或爆炸。