1) oil measurement and control instrument

定量发油仪

2) fixed quantity oiling

定量发油

1.

The hardware structure of fixed quantity oiling electronic-weighing instruments is explained.

阐述了一种多功能微机控制定量发油称重仪的硬件结构,主要对自动零点跟踪及算法、定量发油控制算法进行了研究。

3) volatile oil determination apparatud

挥发油测定仪

补充资料:一种定量称重仪的设计

随着电子技术和微计算机的快速发展,智能型称重仪器正逐步取代传统的机械称量系统,在计量、定量称重等系统的应用越来越广泛。本文介绍的智能型数字显示称重仪,采用嵌入式单片计算机,其显著特点是集高精度计量、在线通讯、在线修改参数、报警及实时显示等于一身,称重仪的大部分功能集成于一块电路板上,仪器可靠性高、体积小,便于用户安装使用。系统采取了特殊的自诊断、保护和抗干扰措施,具有较高的实用价值。

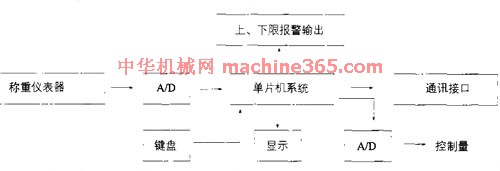

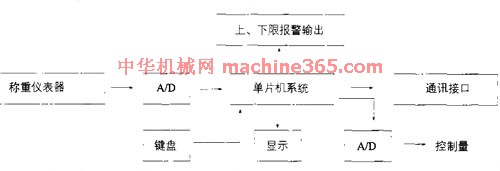

称重仪硬件设计原理

该称重仪可同时接入二路拉压传感器输入信号,并可为拉压传感器提供桥路电压,A/D采用∑~ △型高精度模数转换器,单片机采用内置8KFlashRAM的AT89C52,由于不需外扩程序储存器,可有效减小线路板面积,提高工作稳定性。采用E2PROM 型的X5045作为数据存储器,存储工作过程中所需的某些参数。键盘用于参数的设置,本设计采用4个薄膜按键,通过键值组合及显示提示,可完成多组参数的键入及多组信息的显示,如波特率设置、称量的皮重显示等。显示为双6位LED,其中第l位为毛、净重或动态补偿状态指示,后5位为称重值。通讯接口采用RS一485方式,其有效运传距离为1200米,便于现场组成测控系统。在仪表的后置面板上,安装了20个接线端子,分别用于拉压传感器工作电源的输出、仪表交流电源的输入及称重上、下限报警的输出。为方便用户的使用,所有报警输出均采用继电器触点形式。图】中的D/A转换用于有计量控制系统时的控制系统的给定。

称重仪主要技术参数及功能

l、量程:单位Kg或g,最大为99999Kg(或g),量程自动转换,测量精度为±0.1%。

2、回差:量程的干分比,最大为999。

3、报警上、下限:量程的干分比,最多三位,共4路。

4、皮重:默认值为零,具体数值可由键盘或上位机输入。

5、动态补偿方式:由键盘设置或由上位机指令补偿。

6、显示错误信息:如补偿信息丢失、校秤信息丢失、皮重信息丢失、量程信息丢失、零点及满标度信息丢失等。为适于定量包装生产过程的称重,该仪器内置了一个简单实用的消除称重误差的控制算法。由于称重系统主要由传感器误差、称重仪表误差及干扰误差组成,前两种误差是由系统硬件决定的,为系统所固有,而干扰误差主要来自于称量体的振动、喂料机构的惯性、料仓的压力变化、物料流动状态的变化以及物料对称量体的冲击、落差等。这些可称为称重过程中的干扰因素,是随机的。该仪器采用预估补偿值和修正控制值来跟踪这些随机干扰的变化,以此达到消除或尽可能减少干扰所引起的称重误差的目的。其具体过程如下:

先求出误差预估补偿值:

N的取值既不能太大,也不能太小。若太大,会降低称重仪器对随机干扰的跟踪灵敏度,严重时甚至形成数据饱和现象,起不到及时跟踪的目的:若太小,则受单次称重干扰的影响较大,容易造成后续称量中的虚假补偿。因此,N的取值大小要由具体情况及试验确定。

在求出称量误差的平均值后,采用下面的修正公式来更改控制值:

式中,u(K+1)为第K+1次的控制值,d为e跟踪范围的上很。

上式中的修正算法表明,当]el>d时,控制系统的给定值需要新设定,以消除干扰的影响,使控制系统尽快趋于稳定,对精度要求不是很高的控制系统,d值可取设定值的5%。该预估补偿算法无需建立系统的新的数学模型,算法简单且易于计算,能有效提高称重系统的控制性能。

与上位机的通信协议

该仪器在接入测控系统时,其通信网络拓扑形式为上位机一点对下位机多点形式,因此作为下位机的该称重仪表必须有自己的站号,该站号可由用户予以设置。此外,用户还可以设置通信时的波特率。

称重仪硬件设计原理

该称重仪可同时接入二路拉压传感器输入信号,并可为拉压传感器提供桥路电压,A/D采用∑~ △型高精度模数转换器,单片机采用内置8KFlashRAM的AT89C52,由于不需外扩程序储存器,可有效减小线路板面积,提高工作稳定性。采用E2PROM 型的X5045作为数据存储器,存储工作过程中所需的某些参数。键盘用于参数的设置,本设计采用4个薄膜按键,通过键值组合及显示提示,可完成多组参数的键入及多组信息的显示,如波特率设置、称量的皮重显示等。显示为双6位LED,其中第l位为毛、净重或动态补偿状态指示,后5位为称重值。通讯接口采用RS一485方式,其有效运传距离为1200米,便于现场组成测控系统。在仪表的后置面板上,安装了20个接线端子,分别用于拉压传感器工作电源的输出、仪表交流电源的输入及称重上、下限报警的输出。为方便用户的使用,所有报警输出均采用继电器触点形式。图】中的D/A转换用于有计量控制系统时的控制系统的给定。

称重仪主要技术参数及功能

l、量程:单位Kg或g,最大为99999Kg(或g),量程自动转换,测量精度为±0.1%。

2、回差:量程的干分比,最大为999。

3、报警上、下限:量程的干分比,最多三位,共4路。

4、皮重:默认值为零,具体数值可由键盘或上位机输入。

5、动态补偿方式:由键盘设置或由上位机指令补偿。

6、显示错误信息:如补偿信息丢失、校秤信息丢失、皮重信息丢失、量程信息丢失、零点及满标度信息丢失等。为适于定量包装生产过程的称重,该仪器内置了一个简单实用的消除称重误差的控制算法。由于称重系统主要由传感器误差、称重仪表误差及干扰误差组成,前两种误差是由系统硬件决定的,为系统所固有,而干扰误差主要来自于称量体的振动、喂料机构的惯性、料仓的压力变化、物料流动状态的变化以及物料对称量体的冲击、落差等。这些可称为称重过程中的干扰因素,是随机的。该仪器采用预估补偿值和修正控制值来跟踪这些随机干扰的变化,以此达到消除或尽可能减少干扰所引起的称重误差的目的。其具体过程如下:

先求出误差预估补偿值:

N的取值既不能太大,也不能太小。若太大,会降低称重仪器对随机干扰的跟踪灵敏度,严重时甚至形成数据饱和现象,起不到及时跟踪的目的:若太小,则受单次称重干扰的影响较大,容易造成后续称量中的虚假补偿。因此,N的取值大小要由具体情况及试验确定。

在求出称量误差的平均值后,采用下面的修正公式来更改控制值:

式中,u(K+1)为第K+1次的控制值,d为e跟踪范围的上很。

上式中的修正算法表明,当]el>d时,控制系统的给定值需要新设定,以消除干扰的影响,使控制系统尽快趋于稳定,对精度要求不是很高的控制系统,d值可取设定值的5%。该预估补偿算法无需建立系统的新的数学模型,算法简单且易于计算,能有效提高称重系统的控制性能。

与上位机的通信协议

该仪器在接入测控系统时,其通信网络拓扑形式为上位机一点对下位机多点形式,因此作为下位机的该称重仪表必须有自己的站号,该站号可由用户予以设置。此外,用户还可以设置通信时的波特率。

说明:补充资料仅用于学习参考,请勿用于其它任何用途。

参考词条