|

|

|

说明:双击或选中下面任意单词,将显示该词的音标、读音、翻译等;选中中文或多个词,将显示翻译。

|

|

|

1) Colored stress patterns

应力场云图

2) stress nephogram

应力云图

1.

Method for forming stress nephogram of four-node elements;

四结点单元应力云图的一种生成方法

2.

A real experimental scene can be simulated and the stress nephogram and deformation curve of beam can be shown also.

0编写梁纯弯曲电测模拟实验软件的方法,可模仿真实的实验场景,并可显示梁的应力云图和变形曲线。

3.

The author analyzes the reaction of planar steel frame under high temperature by using the finite element analysis software ANSYS,provides the stress nephogram of steel beam under high temperature\'s destruction and the change curve of the point displacement with time,gets the conclusion that the displacement value is in good agreement with experiment displacement value.

利用有限元软件ANSYS对高温下平面钢框架结构的反应进行了分析,给出了钢梁在高温下破坏时的应力云图以及节点位移随时间的变化曲线,得出了计算的位移值与试验位移值吻合较好的结论。

3) Mises stress contour plot

Mises应力云图

1.

Mises stress contour plots are got and the development of plastic region is seen clearly from them.

讨论了ABAQUS的各个模块的功能和输入方法,利用它具体求解了一个理想弹塑性材料的简支梁受均布载荷作用的问题,得到了Mises应力云图,可以明显看到塑性区的发展。

4) Von stress contour curve

复合应力云图

5) Respond the surface cloud chart

响应面云图

6) Yunnan Electricity Market

云南电力市场

补充资料:铣刀片的应力场分析

【摘要】 铣削属断续切削,切削过程中刀片受力非常复杂,力的大小和方向随时变化,刀片的失效形式主要为冲击破损。因此,采用有限元法对铣刀片应力场进行分析,以寻求减少刀片破损的刀具最佳几何角度,对于铣刀片槽型的开发具有指导意义。

1.引言

铣削属断续切削,切削过程中刀片受力非常复杂,力的大小和方向随时变化,刀片的失效形式主要为冲击破损。因此,采用有限元法对铣刀片应力场进行分析,以寻求减少刀片破损的刀具最佳几何角度,对于铣刀片槽型的开发具有指导意义。 2.面铣切削加工坐标系统的建立

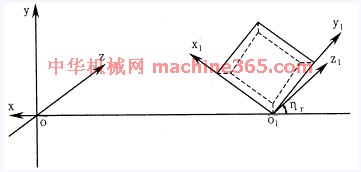

图1 面铣切削加工坐标系统

面铣切削加工坐标系统由刀体坐标系和刀片坐标系组成,如图1所示。 在刀体坐标系中,Y轴为铣刀轴线,X轴在基面内过刀尖与Y轴相交。在刀片坐标系中,y1轴通过主切削刃,x1轴通过副切削刃,刀片前刀面在x1o1y1平面内。铣刀半径为R=OO1,铣刀前角为g0,刃倾角为ls,主偏角为K,法向前角为gn。 面铣刀无论具有何种几何角度,都可看作是由刀体坐标系经过一次平移和三次旋转而成,可用矩阵表示为

其中 A11=cosgnsinhr+singnsinlscoshr

A12=cosgncoshr-singnsinlssinhr

A13=singncosls

A21=-coslscoshr

A22=coslssinhr

A23=sinls

A31=-singnsinhr+cosgnsinlscoshr

A32=-singncoshr-cosgnsinlssinhr

A33=cosgncosls

tggn=tgg0cosls

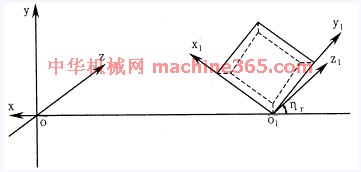

图2 切入冲击力的方向

3.切入冲击力方向的确定 铣削与车削的不同之处在于铣削为断续切削,存在着切入、切出过程,铣刀的破损主要是由机械冲击力引起的。因此,首先要确定铣刀切入瞬间冲击力的作用方向。铣削时,铣刀高速旋转,工件缓慢进给,若忽略进给运动(因进给运动速度仅为铣刀运动速度的约1/4),铣刀切入冲击力的方向应该在刀具相对工件运动的切线方向上。如图2所示。 由图1可知,切入冲击力方向为Z轴方向,力F分解到刀片坐标系中为

说明:补充资料仅用于学习参考,请勿用于其它任何用途。

参考词条

|