1) friction surface

摩擦表面

1.

The morphology and graphitization of carbon at friction surface were investigated by SEM and micro-Raman spectroscopy respectively.

采用MM-1000型摩擦磨损试验机评价粗糙层基体炭C/C复合材料在模拟正常刹车条件下的摩擦磨损性能,借助扫描电子显微镜、微区拉曼光谱仪和红外光谱仪分别研究复合材料摩擦表面的形貌、微区石墨化度及其结构,并通过热失重曲线比较摩擦前后复合材料表面在惰性气氛中的升温失重。

2.

Fractal characteristics of dry sliding friction surface of Fe_3Al-based composites were investigated using structure function analysis method.

利用结构函数法对Fe3A l基复合材料干滑动摩擦表面的分形特性进行了研究,并计算其分形维数。

3.

Fractal theory is introduced to study friction surface.

引入分形理论来研究摩擦表面 。

3) surface friction

表面摩擦

1.

Numerical simulations by using IAP/ LASG GOALS climate model are carried out to in- vestigate how the surface sensible heat flux and surface friction force over the Tibetan Plateau affect the summertime South Asia high.

利用 IAP/LASG GOALS气候模式设计了两组敏感性试验,分别考察青藏高原 表面感热输送和表面摩擦拖曳对夏季青藏高压的影响。

4) surface friction

表面摩擦;表面摩擦力

5) suface friction

表面摩擦性

1.

Through the test,we found out that compared with the condition before modifying,the sheep's fine hairafter modifyingshowed great improvement in performance :Such as size,strength,curl,suface friction,antibacterialetc.

经过测试,发现改性后的细绵羊毛与改性前相比,细度、单纤强力、平均卷曲弹性率、表面摩擦性能、抗菌性等相关性能有较大改善,单纤维伸长率、平均卷曲度等性能指标反而比改性前更差。

补充资料:摩擦学:表面疲劳磨损

表面疲劳磨损

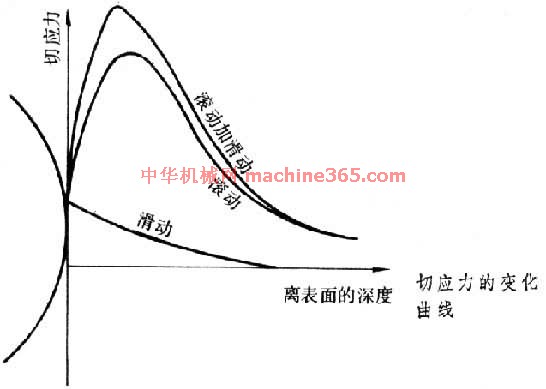

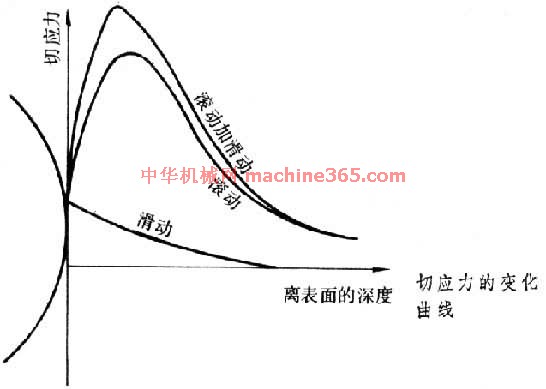

由於循环接触应力的作用﹐在摩擦副工作表面或表层内部形成裂纹并扩展使表层材料剥落的一种磨损。接触运动有滚动﹑滑动或滚动加滑动 3种情况。表面疲劳磨损常发生在滚动轴承﹑齿轮以及钢轨与轮箍的接触面上。不论是点接触还是线接触﹐最大压应力都发生在零件的接触表面上﹐最大切应力则发生在表层内部离表面一定深度处。滚动接触时﹐在循环切应力影响下﹐裂纹容易从表层形成﹐并扩展到表面而使材料剥落﹐在零件表面形成麻点状凹坑﹐造成疲劳磨损。若伴有滑动接触﹐破坏的位置逐渐移近表面(见图 切应力的变化曲线 )。由於材料不可能完全均匀﹐零件表面也不是完全平滑﹐材料有表面缺陷﹑夹杂物﹑孔隙﹑微裂纹和硬质点等原因﹐疲劳破坏的位置往往有所改变﹐裂纹有时从表面开始﹐有时从表层内开始。与表面连通的疲劳裂纹还会受到润滑油的楔入作用﹐使其加速扩展。减少表面疲劳磨损的措施首先在於提高材料的纯洁度﹐如限制非金属夹杂物的含量﹐规定基体组织和碳化物的均匀性等。表面应儘量光洁﹐避免刀痕式磨痕。在可能条件下﹐採取如渗碳和渗氮等表面强化工艺﹐以提高硬度。强化层必须有足够的厚度﹐心部要有足够的强度﹐并选用合适的润滑剂。这些措施都能减小表面疲劳磨损。

)。由於材料不可能完全均匀﹐零件表面也不是完全平滑﹐材料有表面缺陷﹑夹杂物﹑孔隙﹑微裂纹和硬质点等原因﹐疲劳破坏的位置往往有所改变﹐裂纹有时从表面开始﹐有时从表层内开始。与表面连通的疲劳裂纹还会受到润滑油的楔入作用﹐使其加速扩展。减少表面疲劳磨损的措施首先在於提高材料的纯洁度﹐如限制非金属夹杂物的含量﹐规定基体组织和碳化物的均匀性等。表面应儘量光洁﹐避免刀痕式磨痕。在可能条件下﹐採取如渗碳和渗氮等表面强化工艺﹐以提高硬度。强化层必须有足够的厚度﹐心部要有足够的强度﹐并选用合适的润滑剂。这些措施都能减小表面疲劳磨损。

由於循环接触应力的作用﹐在摩擦副工作表面或表层内部形成裂纹并扩展使表层材料剥落的一种磨损。接触运动有滚动﹑滑动或滚动加滑动 3种情况。表面疲劳磨损常发生在滚动轴承﹑齿轮以及钢轨与轮箍的接触面上。不论是点接触还是线接触﹐最大压应力都发生在零件的接触表面上﹐最大切应力则发生在表层内部离表面一定深度处。滚动接触时﹐在循环切应力影响下﹐裂纹容易从表层形成﹐并扩展到表面而使材料剥落﹐在零件表面形成麻点状凹坑﹐造成疲劳磨损。若伴有滑动接触﹐破坏的位置逐渐移近表面(见图 切应力的变化曲线

)。由於材料不可能完全均匀﹐零件表面也不是完全平滑﹐材料有表面缺陷﹑夹杂物﹑孔隙﹑微裂纹和硬质点等原因﹐疲劳破坏的位置往往有所改变﹐裂纹有时从表面开始﹐有时从表层内开始。与表面连通的疲劳裂纹还会受到润滑油的楔入作用﹐使其加速扩展。减少表面疲劳磨损的措施首先在於提高材料的纯洁度﹐如限制非金属夹杂物的含量﹐规定基体组织和碳化物的均匀性等。表面应儘量光洁﹐避免刀痕式磨痕。在可能条件下﹐採取如渗碳和渗氮等表面强化工艺﹐以提高硬度。强化层必须有足够的厚度﹐心部要有足够的强度﹐并选用合适的润滑剂。这些措施都能减小表面疲劳磨损。

)。由於材料不可能完全均匀﹐零件表面也不是完全平滑﹐材料有表面缺陷﹑夹杂物﹑孔隙﹑微裂纹和硬质点等原因﹐疲劳破坏的位置往往有所改变﹐裂纹有时从表面开始﹐有时从表层内开始。与表面连通的疲劳裂纹还会受到润滑油的楔入作用﹐使其加速扩展。减少表面疲劳磨损的措施首先在於提高材料的纯洁度﹐如限制非金属夹杂物的含量﹐规定基体组织和碳化物的均匀性等。表面应儘量光洁﹐避免刀痕式磨痕。在可能条件下﹐採取如渗碳和渗氮等表面强化工艺﹐以提高硬度。强化层必须有足够的厚度﹐心部要有足够的强度﹐并选用合适的润滑剂。这些措施都能减小表面疲劳磨损。

说明:补充资料仅用于学习参考,请勿用于其它任何用途。

参考词条