1) sheet deep drawing

板料拉深成形

1.

Modeling of fuzzy control in sheet deep drawing;

板料拉深成形液压系统模糊控制建模

2.

Aimed at sheet deep drawing which has vast application in industry production, it is concluded the application of nano lubricant additives in sheet deep drawing and its tribology characteristics.

针对在工业生产中具有广泛应用的板料拉深成形,总结了纳米润滑添加剂在板料拉深成形中的应用以及摩擦学特点,指出纳米粒子作为润滑油添加剂具有广阔的应用前景,并提出了今后的研究方向。

2) sheet metal deep drawing

板料拉深成形

1.

Research of friction model and parameterized realization in the numerical simulation of sheet metal deep drawing;

板料拉深成形数值模拟摩擦模型及参数化实现研究

2.

Aim to external instance of determining friction coefficient difficultly in sheet metal deep drawing process,a new method to identify friction coefficient reversely was put forward.

针对板料拉深成形过程中摩擦系数较难确定的客观情况,结合人工神经网络所表现出来的良好特性,提出了一种将神经网络技术、数值模拟技术相结合,通过建立摩擦系数与板料成形厚度的非线性映射关系来反求摩擦系数的方法。

3) sheet drawing

板料拉深

1.

The experimental study of wrinking in sheet drawing;

板料拉深过程中起皱的实验研究

2.

The effect of friction lubrication condition and pressure-pad-force on sheet drawing is discussed.

建立了矩形盒拉深的有限元模型,进行了数值模拟分析,讨论了摩擦润滑条件和压边力对板料拉深过程的影响,两者对拉深过程的影响都比较大。

4) sheet metal deep-drawing

板料拉深

1.

Post-wrinkle criteria and its limits prediction and control on sheet metal deep-drawing;

板料拉深后皱曲判据及其极限预报与控制

5) drawing forming

拉深成形

1.

Depending on the sheet metal forming properties experiment testing system, the relationships between friction and lubricant of automobile plate drawing forming were studied using a physical simulation.

借助板料拉深成形性能实验测试系统 ,应用物理模拟的方法研究了覆盖件拉深成形过程中摩擦与润滑的关系 ,并通过自行配置的油基润滑剂和水基润滑基研究了汽车覆盖件拉深成形过程中压边力与不同润滑状态的关系 。

6) deep drawing

拉深成形

1.

The study of load curve of critical wrinkless variable blank holder force in the process of deep drawing cylinder parts;

圆筒件拉深成形临界防皱变压边力加载曲线研究

2.

Technology and die design for the deep drawing of the reflector of light vehicle headlamp reflector;

轻型车前照灯反光镜拉深成形工艺及模具设计

3.

Analysis of nonaxisymmetric phenomenon of titanium alloy cupulated specimen in deep drawing process;

钛合金杯形件拉深成形非轴对称现象的分析

补充资料:板料成形CAE技术及应用

长期以来,困扰广大模具设计人员的主要问题就是较长的模具开发设计周期,特别是对于某些特殊复杂的板料成形零件,甚至制约了整个产品的开发进度,而板料成形CAE技术及分析软件的出现,有效地缩短模具设计周期,大大减少试模时间,帮助企业改进产品质量,降低生产成本,从根本上提高了企业的市场竞争力。

一、 前言

计算机辅助设计技术以其强大的冲击力,影响和改变着工业的各个方面,甚至影响着社会的各个方面。它使传统的产品技术、工程技术发生了深刻的变革,极大地提高了产品质量,缩短了从设计到生产的周期,实现了设计的自动化。

板料成形是利用模具对金属板料的冲压加工,获得质量轻、表面光滑、造型美观的冲压件,具有节省材料、效率高和低成本等优点,在汽车、航空、模具等行业中占据着重要地位。由于板料成形是利用板材的变形得到所需的形状的,长期以来,困扰广大模具设计人员的主要问题就是较长的模具开发设计周期,特别是对于复杂的板料成形零件无法准确预测成形的结果,难以预防缺陷的产生,只能通过经验或类似零件的现有工艺资料,通过不断的试模、修模,才能成功。某些特殊复杂的板料成形零件甚至制约了整个产品的开发进度。

板料成形CAE技术及分析软件,可以在产品原型设计阶段进行工件坯料形状预示、产品可成形性分析以及工艺方案优化,从而有效地缩短模具设计周期,大大减少试模时间,帮助企业改进产品质量,降低生产成本,从根本上提高企业的市场竞争力。

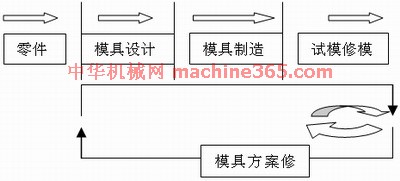

板料成形CAE技术对传统开发模式的改进作用可以通过图1 和图2进行对比。

图1 传统板料成形模具开发模式

图2 CAE 技术模具开发方式

通过比较,就可发现板料成形CAE技术的主要优点。

(1)通过对工件的可成形工艺性分析,做出工件是否可制造的早期判断;通过对模具方案和冲压方案的模拟分析,及时调整修改模具结构,减少实际试模次数,缩短开发周期。

(2)通过缺陷预测来制定缺陷预防措施,改进产品设计和模具设计,增强模具结构设计以及冲压方案的可靠性,从而减少生产成本。

说明:补充资料仅用于学习参考,请勿用于其它任何用途。

参考词条