1) NC Stepping press

数控步冲

2) NC punch

数控冲床

1.

What should be noticed in use of thick die in NC punch have been introduced in details, with significance in reality in proper selection and use of such die with lowering producing cost.

本文比较详细的介绍了厚转塔模具在数控冲床上应用的注意事项,对于用户正确的选择和使用此类模具、降低生产成本具有实际意义。

2.

The machining information data can be provided for the automatic programming of NC punch system by using the implementing method.

在分析AutoCAD数据交换文件的结构基础上,运用C++Builder语言实现了AutoCAD图形中实体信息数据库的建立,把获得的实体信息数据作为汽车纵梁数控冲床系统的加工数据。

3) CNC punching

数控冲齿

1.

Introduction is made to the new duo-servo plus CNC punching machine with a PLC as the main controller and two axes servo driving system as the actuator.

针对传统金属针布冲齿机械结构复杂,改变生产工艺需调整机械参数,灵活性和适应性差的特点,介绍了一种采用可编程控制器(PLC)作主控制器,高精度伺服传动系统作执行驱动机构的新型双伺服数控冲齿机。

2.

A novel two-axes CNC punching machine is introduced,in which a PLC is used as the main controller,and an AC inverter driving as well as an AC servo driving system are used as the two-axes actuator.

介绍一种主轴(冲齿)采用交流变频调速,进给(牵料)采用交流伺服驱动的新型两轴数控冲齿机。

3.

This paper introduces a novel two-axes CNC punching machine in which a PLC is used as the main controller, and an AC inverter driving as well as an AC servo driving system are used as the two-axes actuator.

本文介绍一种主轴(冲齿)采用交流变频调速,进给(牵料)采用交流伺服驱动相结合的新型两轴数控冲齿机。

4) NC punching machine

数控冲床

1.

A research on modular design of automatic program system of NC punching machine;

数控冲床自动编程系统的模块化设计研究

2.

Present situation of NC punching machine in the world has been introduced,pointing out its developing direction.

介绍了世界数控机床的现状,指出了数控冲床的发展方向。

5) CNC punch

数控冲床

1.

The characteristics of CNC punch servo system are analyzed.

在分析数控冲床伺服系统特点的基础上,根据步进电机的工作原理,研究了其加减速运动曲线,并采用定时器法对匀加减速运动进行了软件设计,给出了程序流程图。

2.

The development trend of CNC punch, the present situation and the general design method of the forging punch are introduced in this paper, Taking a company's New-style toggle CNC punch as the object of this study, the static and dynamic characteristics of CNC Punch are analyzed in modern design methods including multi-body system、FEA method、structural optimization.

首先介绍了数控冲床的发展趋势,锻压机械机身结构分析的发展现状及分析设计的一般方法,以江苏某公司新型肘杆式数控冲床为研究对象,采用机械多体系统、有限元分析、结构优化等现代设计方法,对机身进行有限元静、动态特性分析,并根据分析结果进行机身结构优化设计 主要研究内容如下: 1、数控冲床肘杆式主传动系统的运动学特性分析(包括位移、速度、加速度分析),并根据滑块行程设计传动系统各杆件的长度。

3.

It studied the servo motor-driven main drive system which conforms to the CNC punch trend of development.

本文分析了数控转塔冲床上伺服电机驱动的主传动相比以往主传动结构具有的诸多优势,研究了符合数控冲床发展趋势的伺服主传动系统。

6) numerical control punch

数控冲床

1.

Model of failure probability distribution for numerical control punch;

数控冲床的故障概率分布模型

补充资料:数控转塔冲床模具的使用和维护

当前,在板金冲压加工领域,数控转塔冲床以其冲压速度快、加工精度高、模具通用性强、产品灵活多样等特点,得到广泛应用。数控转塔冲床所使用的模具,由于其精度及质量要求高,冲压速度快,一般直接选用国内外专业制造商如美国MATE(图1)、北京兆维、广州启泰等产品,其规格系列齐全,通用性强,并能很好地满足用户的特殊需求。

下文论述数控转塔冲床模具在使用和维护中应遵循的一些技术要点,并针对实际问题提出相应的解决办法,可能对用户具有良好的指导作用。

一、保证最佳的模具间隙

模具间隙是指冲头进入下模中,两侧的间隙之和。它与板厚、材质以及冲压工艺有关,选用合适的模具间隙,能够保证良好的冲孔质量,减少毛刺和塌陷,保持板料平整,有效防止带料,延长模具寿命。

通过检查冲压废料的情况,可以判定模具间隙是否合适。如果间隙过大,废料会出现粗糙起伏的断裂面和较小的光亮面。间隙越大,断裂面与光亮面形成的角度就越大,冲孔时会形成卷边和断裂,甚至出现一个薄缘突起。反之,如果间隙过小,废料会出现小角度断裂面和较大的光亮面。

当进行开槽、步冲、剪切等局部冲压时,侧向力将使冲头偏转而造成单边间隙过小,有时刃边偏移过大会刮伤下模,造成上下模的快速磨损。

模具以最佳间隙冲压时,废料的断裂面和光亮面具有相同的角度,并相互重合,这样可使冲裁力最小,冲孔的毛刺也很小。

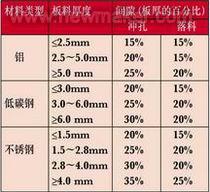

模具的最佳间隙,请参照表1:

如果工件出现过大的毛刺或冲压时产生异常噪音,可能是模具钝化了。检查冲头及下模,当其刃边磨损产生半径约0.10mm的圆弧时,就要刃磨了。

实践表明,经常进行微量的刃磨而不是等到非磨不可时再刃磨,不仅会保持良好的工件质量,减小冲裁力,而且可使模具寿命延长一倍以上。

除了知道模具何时刃磨之外,掌握正确的刃磨方法尤其重要。模具刃磨规程如下:

1) 刃磨时,将冲头竖直夹持于平面磨床磁性卡盘的V型槽或夹具内,每次磨削量为0.03~0.05mm,重复磨削直至冲头锋利,最大磨削量一般为0.1~0.3mm。

图1

下文论述数控转塔冲床模具在使用和维护中应遵循的一些技术要点,并针对实际问题提出相应的解决办法,可能对用户具有良好的指导作用。

一、保证最佳的模具间隙

模具间隙是指冲头进入下模中,两侧的间隙之和。它与板厚、材质以及冲压工艺有关,选用合适的模具间隙,能够保证良好的冲孔质量,减少毛刺和塌陷,保持板料平整,有效防止带料,延长模具寿命。

通过检查冲压废料的情况,可以判定模具间隙是否合适。如果间隙过大,废料会出现粗糙起伏的断裂面和较小的光亮面。间隙越大,断裂面与光亮面形成的角度就越大,冲孔时会形成卷边和断裂,甚至出现一个薄缘突起。反之,如果间隙过小,废料会出现小角度断裂面和较大的光亮面。

当进行开槽、步冲、剪切等局部冲压时,侧向力将使冲头偏转而造成单边间隙过小,有时刃边偏移过大会刮伤下模,造成上下模的快速磨损。

模具以最佳间隙冲压时,废料的断裂面和光亮面具有相同的角度,并相互重合,这样可使冲裁力最小,冲孔的毛刺也很小。

模具的最佳间隙,请参照表1:

表1

如果工件出现过大的毛刺或冲压时产生异常噪音,可能是模具钝化了。检查冲头及下模,当其刃边磨损产生半径约0.10mm的圆弧时,就要刃磨了。

实践表明,经常进行微量的刃磨而不是等到非磨不可时再刃磨,不仅会保持良好的工件质量,减小冲裁力,而且可使模具寿命延长一倍以上。

除了知道模具何时刃磨之外,掌握正确的刃磨方法尤其重要。模具刃磨规程如下:

1) 刃磨时,将冲头竖直夹持于平面磨床磁性卡盘的V型槽或夹具内,每次磨削量为0.03~0.05mm,重复磨削直至冲头锋利,最大磨削量一般为0.1~0.3mm。

说明:补充资料仅用于学习参考,请勿用于其它任何用途。

参考词条