3) KSAC KS-Activity

敲缸传感器动作

4) KS Kock Sensor

爆震传感器,敲缸传感器

5) knock

敲缸

1.

Trouble-shooling of knock in locomotive diesel engine;

内燃机车柴油机敲缸故障处理

2.

Numerical Study of Knock Trend of Natural Gas Engine Based on a Multidimensional Model;

基于多维模型的天然气发动机敲缸趋势数值研究

6) starting knock

起动敲缸

1.

diesel engine was set as an example to study the influence of starting knock on the strength of connecting rod,piston and piston ring.

L型柴油机为例,试验研究了柴油机起动敲缸对连杆、活塞、活塞环强度的影响。

2.

A new kind of experiment equipment is designed for the starting knock of R4102DL diesel engine.

设计了一种新型试验装置,用于R4102DL柴油机起动敲缸的试验研究。

7) chain impact

反链敲缸

1.

Two factors,guide surface damage and chain impact,which effecting the run life of inner curved hydraulic motor,are analysed.

分析了影响内曲线油马达使用寿命的两个主要因素 :导轨曲面的损伤和反链敲缸现象 ,并提出了相应的解决措施。

8) Struck-cylinder fault

敲缸故障

10) piston knock(piston slap)

活塞敲缸

补充资料:CAD技术在BFL513柴油机缸体模具上的应用

用Pro/ENGINEER进行柴油机缸体铸件模具的设计,借助三维实体复合建模技术的可视性、可检测性及可分析性,解决了模具设计中的疑难问题。本文以513缸体的设计为例,具体介绍了应用CAD技术进行铸件建模、合理分配砂芯和设计模具的方法和技巧。三维CAD技术给制造业带来的方便令传统的二维设计望尘莫及。 随着时代的进步,科技的发展和CAD技术的应用。模具行业由传统二维设计向三维设计转变,应用CAD技术进行三维模具设计,不仅缩短了设计周期,而且提高了模具精度,使模具结构更趋合理。同时应用CAD设计的模具在以后的铸件试制生产中,减少了模具修改的次数,减少了试制费用,节省了新产品的试制时间。以Pro/ENGINEER软件为例,我们来比较传统二维设计和三维设计所用的时间。

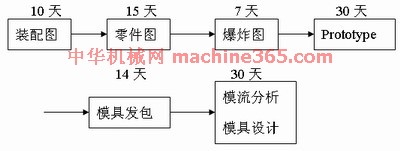

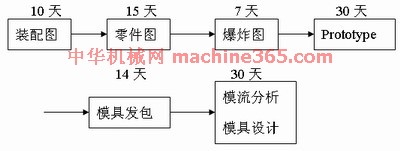

图1 使用二维软件进行机械设计

图2 使用Pro/ENGINEER三维软件进行机械设计

图1与图2 是国内某3C产品制造公司设计开发的流程与花费的时间。很显然,使用三维软件进行设计比传统设计大约节省一半的时间。

应用传统二维设计方法设计的缸体模具的铸件肥大,尺寸精度低,加工后的产品零件外表不美观且重量较大,模具在试制时反复修改,影响模具寿命,无形中增加了新产品的开发费用。另有一些芯盒特别是热芯盒,用传统的设计方法设计,须用普通机床无法加工,如果改用数控加工,则需要进行人工代码编程,费时费力。

综上所述,应用三维CAD 技术开发设计缸体模具是一种先进方法,下面以513缸体为例,具体介绍应用CAD技术进行铸件建模、合理分配砂芯和设计模具的方法和技巧。

一、 铸件模型的建立

分析缸体零件的二维产品图纸,找出其主体构架,运用CAD技术,首先建立零件的主体构架模型,然后再建立那些在主体构架(主模型)之上的功能小模型,最后,将这些主体模型与功能小模型作布尔运算,即可得到缸体零件的三维实体几何模型。对几何模型进行铸造工艺处理:加工面上添加加工余量,尖锐的棱角作圆角,设置冷加工使用的定位夹紧工艺凸台,对整个几何模型进行比例缩放(根据铸造环境和铸造方法及铸件材质的不同而制定的收缩率),本设计是将几何模型放大1.008倍,如图3所示 。

说明:补充资料仅用于学习参考,请勿用于其它任何用途。

参考词条