1) bevel gear drain plug

锥齿轮放油旋塞

2) Spiral bevel and hypoid gears

螺旋锥齿轮

1.

Research on NC machining 3D simulation of spiral bevel and hypoid gears;

螺旋锥齿轮数控加工3维仿真研究

2.

Because the value of Ra is affected by a lot of facts and some of them are undefined,the surface roughness forecasting of spiral bevel and hypoid gears is a typical gray system.

影响螺旋锥齿轮磨削加工表面粗糙度Ra值的因素众多且很多不明确,该Ra值的预测属典型的灰色问题。

3.

Due to the technology secret, there is no information aboutmeasuring the two parameters of spiral bevel and hypoid gears on line tobe vended, and the exceptional complicated teeth profile of the gearsmakes it difficult to measure the two physics parameters on line.

由于国外技术保密,目前尚无有关螺旋锥齿轮磨削力和表面粗糙度在线测量的资料公开发表,螺旋锥齿轮异常复杂的齿廓形状又给这两个物理量的实际在线测量带来困难。

3) Spiral Bevel Gears

螺旋锥齿轮

1.

Research on Simulation System of Duplex Spread Blade Multi-axis Machining for Spiral Bevel Gears;

螺旋锥齿轮双重双面法多轴联动数控加工计算机仿真研究

2.

The normal arc spiral bevel gears is a new type of transmission pair.

法向圆弧螺旋锥齿轮传动是一种新的锥齿轮传动形式。

3.

For deficiency of the Gleason design technique for the spiral bevel gears,in which the meshing function is unable to be predesigned in whole tooth contact,a theory for the meshing characteristic-oriented design of point-contact tooth surface was presented.

针对格里森螺旋锥齿轮齿面设计方法无法在整个齿面接触传动过程中有效控制齿面啮合特性的不足,论述一种按预定的啮合特性设计点啮合齿面的理论和方法:啮合齿面的接触迹线上每一点的几何结构按预定的齿面啮合特性要求设计,而与特定的机床结构参数无关。

4) spiral bevel gear

螺旋锥齿轮

1.

Surface error measurement of spiral bevel gears using scanning measurement;

螺旋锥齿轮齿面扫描式测量法及其应用研究(英文)

2.

Study on and Design of Pneumatic System for NC Spiral Bevel Gear Burnishing Machine;

气动在数控螺旋锥齿轮研齿机中的应用研究

3.

Study on Machining Simulation System of CNC Spiral Bevel Gear Grinding Machine;

数控螺旋锥齿轮磨齿机加工仿真系统的研究

5) Bevel Gear

螺旋锥齿轮

1.

Analysis of interpolation error of NC machining for bevel gear space curved face;

螺旋锥齿轮空间曲面NC加工插补误差分析

2.

After establishing the model of solving the contacting points of two bevel gear tooth surfaces expressed by B SPLINE function, the author changes the model to an boundary limited optimization and uses “BOX” method to solve the problem.

建立了由样条函数表示的螺旋锥齿轮副齿面接触点的求解模型———带区间的五元三次非线性方程组 。

3.

According to NC grinding principle and the tooth mathematical models of bevel gear,the forming principle and influencing factors of generating surface roughness of bevel gear are analyzed by the single blade method which used for the cup-shaped grinding wheel.

根据螺旋锥齿轮的数控磨削原理和齿面数学模型,分析了单面法用直口杯砂轮展成螺旋锥齿轮时表面粗糙度的形成机理与影响因素。

6) Helical bevel gear

螺旋锥齿轮

1.

Nonlinear vibration characteristics of helical bevel gear system and parameters influences

螺旋锥齿轮非线性振动特性及参数影响

2.

According to helical bevel gears set contacting property and HERTZ theory,load boundary conditions of helical bevel gears are defined.

根据螺旋锥齿轮副的接触特性及赫兹理论 ,确定出螺旋锥齿轮轮齿的载荷边界条件 ,建立了当量螺旋锥齿轮轮齿的三维有限元计算模型 ,并进行了弯曲强度分析。

3.

A 7 degrees of freedom dynamic equation of helical bevel gear system with clearance was developed.

建立了含间隙的7自由度螺旋锥齿轮动力学方程,结合分岔图和最大Lyapunov指数曲线研究了分岔的演化过程及系统参数对系统分岔和混沌行为的影响。

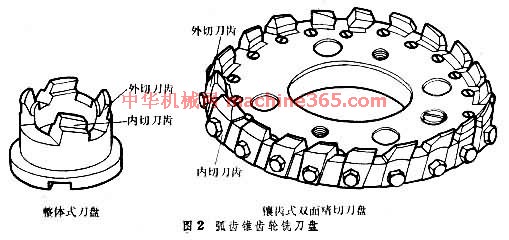

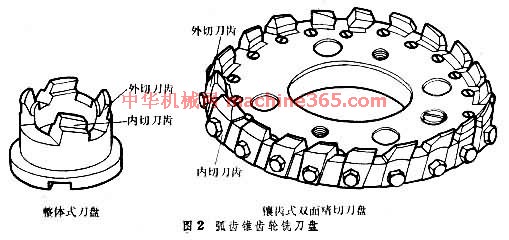

补充资料:刀具:锥齿轮加工刀具

专用於切削各种锥齿轮齿形的齿轮加工刀具。锥齿轮加工刀具按被切齿轮的种类可分为直齿锥齿轮刀具﹑弧齿锥齿轮刀具和延长外摆线锥齿轮刀具3类。

直齿锥齿轮刀具 主要有成对刨刀﹑成对铣刀盘﹑拉-铣刀盘和锥齿轮定装滚刀等(图1 直齿锥齿轮刀具 ) 。

。

成对刨刀 常用於加工模数为 0.3~20毫米的直齿锥齿轮。刨刀的齿形角等於被切齿轮的公称压力角﹐刀体上有前角﹐但无后角(见刀具)。工作后角是靠刨刀斜装於刀座而获得。加工时﹐两把刨刀分布在相邻齿槽内加工一个轮齿的两侧面。

成对铣刀盘 工作原理与成对刨刀基本相同(见齿轮加工)﹔但刀盘直径大(150~600毫米)﹑齿数多﹐生產率较刨齿高2~4倍。在加工齿轮时﹐齿数相等的两把铣刀盘在同一齿槽内分别切出左右侧面的齿形。但刀齿互相错开﹐一把铣刀盘的刀齿斜插在另一铣刀盘的两齿间。刀盘的直线切削刃分布在一个3°30左右的凹锥面上﹐因此能方便地切出鼓形齿﹐有利於嚙合。

拉-铣刀盘 用於加工模数为6毫米以下的直齿锥齿轮﹐刀盘直径为400~600毫米。刀体上装有15~17个扇形刀块﹐每块上有4~5个刀齿。粗切刀齿的顶刃逐渐昇高﹐齿昇量约为0.1毫米﹐它们逐渐地切入齿轮的齿槽直到全部深度﹐粗切刀齿部分最后7个刀齿的顶刃没有齿昇量﹐只用於修整齿槽的两侧面和槽底。粗切刀齿一般有18~20个﹐顶刃没有齿昇量。在精切刀齿前的缺口内﹐可安装一把成形刀﹐对齿顶进行倒角。拉-铣刀盘的切削是拉削和铣削的复合过程﹐是粗﹑精加工的混合过程。工作时刀盘一面旋转﹐同时作左﹑右往復移动。刀盘转一转可切好一个齿槽﹐生產率很高。拉-铣刀盘的刀齿均製成半径相等﹑但圆心位置不同的圆弧。刀齿是铲背的﹐用钝后刃磨前面。

锥齿轮定装滚刀 用於在具有专门附件的滚齿机上加工小模数等高齿直齿锥齿轮﹐一般有两个刀齿﹐相隔180°。它们在按一定的速比转动时﹐在两个不同的位置上分别切出齿槽的两侧。

弧齿锥齿轮铣刀盘 又称格利森 (Gleason)铣刀盘﹐用於加工模数为 0.5~15毫米的弧齿锥齿轮。常用的刀盘公称直径为12.7~457.2毫米(1/2~18英寸)﹐共有10个规格。12.7~50.8毫米(1/2~2英寸)的铣刀盘製成整体式﹐直径较大的製成镶齿式(图2 弧齿锥齿轮铣刀盘 ) 。铣刀盘可分为粗切刀盘和精切刀盘两类。粗切刀盘有双面(装有内切和外切两组刀齿)和三面(装有内切﹑外切和顶切三组刀齿)两种。精切刀盘有单面(仅有内切或外切中的一种刀齿)和双面两种。粗切刀盘要求刀齿多﹑刚性好﹐刀盘背后有支承环承受刀齿的切削力﹔精切刀盘要求精度高﹐有垫片和斜楔﹐可精确调整刀齿的径向位置。各种刀盘上的刀齿切削刃都是直线形﹐有一定的齿形角﹐刀齿须按计算的刀号选用﹐以得到正确的配对齿形﹐并採用铲背式﹐使刀齿重磨后的径向位置和齿形角保持不变。随著高效铣齿机的发展﹐出现了几种新型铣刀盘﹐如粗切用高刚性铣刀盘﹑楔装式铣刀盘﹐此外还有在半滚切法中加工大轮时採用的圆柱刀刀盘和螺旋成形法刀盘等。

。铣刀盘可分为粗切刀盘和精切刀盘两类。粗切刀盘有双面(装有内切和外切两组刀齿)和三面(装有内切﹑外切和顶切三组刀齿)两种。精切刀盘有单面(仅有内切或外切中的一种刀齿)和双面两种。粗切刀盘要求刀齿多﹑刚性好﹐刀盘背后有支承环承受刀齿的切削力﹔精切刀盘要求精度高﹐有垫片和斜楔﹐可精确调整刀齿的径向位置。各种刀盘上的刀齿切削刃都是直线形﹐有一定的齿形角﹐刀齿须按计算的刀号选用﹐以得到正确的配对齿形﹐并採用铲背式﹐使刀齿重磨后的径向位置和齿形角保持不变。随著高效铣齿机的发展﹐出现了几种新型铣刀盘﹐如粗切用高刚性铣刀盘﹑楔装式铣刀盘﹐此外还有在半滚切法中加工大轮时採用的圆柱刀刀盘和螺旋成形法刀盘等。

直齿锥齿轮刀具 主要有成对刨刀﹑成对铣刀盘﹑拉-铣刀盘和锥齿轮定装滚刀等(图1 直齿锥齿轮刀具 )

。

。 成对刨刀 常用於加工模数为 0.3~20毫米的直齿锥齿轮。刨刀的齿形角等於被切齿轮的公称压力角﹐刀体上有前角﹐但无后角(见刀具)。工作后角是靠刨刀斜装於刀座而获得。加工时﹐两把刨刀分布在相邻齿槽内加工一个轮齿的两侧面。

成对铣刀盘 工作原理与成对刨刀基本相同(见齿轮加工)﹔但刀盘直径大(150~600毫米)﹑齿数多﹐生產率较刨齿高2~4倍。在加工齿轮时﹐齿数相等的两把铣刀盘在同一齿槽内分别切出左右侧面的齿形。但刀齿互相错开﹐一把铣刀盘的刀齿斜插在另一铣刀盘的两齿间。刀盘的直线切削刃分布在一个3°30左右的凹锥面上﹐因此能方便地切出鼓形齿﹐有利於嚙合。

拉-铣刀盘 用於加工模数为6毫米以下的直齿锥齿轮﹐刀盘直径为400~600毫米。刀体上装有15~17个扇形刀块﹐每块上有4~5个刀齿。粗切刀齿的顶刃逐渐昇高﹐齿昇量约为0.1毫米﹐它们逐渐地切入齿轮的齿槽直到全部深度﹐粗切刀齿部分最后7个刀齿的顶刃没有齿昇量﹐只用於修整齿槽的两侧面和槽底。粗切刀齿一般有18~20个﹐顶刃没有齿昇量。在精切刀齿前的缺口内﹐可安装一把成形刀﹐对齿顶进行倒角。拉-铣刀盘的切削是拉削和铣削的复合过程﹐是粗﹑精加工的混合过程。工作时刀盘一面旋转﹐同时作左﹑右往復移动。刀盘转一转可切好一个齿槽﹐生產率很高。拉-铣刀盘的刀齿均製成半径相等﹑但圆心位置不同的圆弧。刀齿是铲背的﹐用钝后刃磨前面。

锥齿轮定装滚刀 用於在具有专门附件的滚齿机上加工小模数等高齿直齿锥齿轮﹐一般有两个刀齿﹐相隔180°。它们在按一定的速比转动时﹐在两个不同的位置上分别切出齿槽的两侧。

弧齿锥齿轮铣刀盘 又称格利森 (Gleason)铣刀盘﹐用於加工模数为 0.5~15毫米的弧齿锥齿轮。常用的刀盘公称直径为12.7~457.2毫米(1/2~18英寸)﹐共有10个规格。12.7~50.8毫米(1/2~2英寸)的铣刀盘製成整体式﹐直径较大的製成镶齿式(图2 弧齿锥齿轮铣刀盘 )

。铣刀盘可分为粗切刀盘和精切刀盘两类。粗切刀盘有双面(装有内切和外切两组刀齿)和三面(装有内切﹑外切和顶切三组刀齿)两种。精切刀盘有单面(仅有内切或外切中的一种刀齿)和双面两种。粗切刀盘要求刀齿多﹑刚性好﹐刀盘背后有支承环承受刀齿的切削力﹔精切刀盘要求精度高﹐有垫片和斜楔﹐可精确调整刀齿的径向位置。各种刀盘上的刀齿切削刃都是直线形﹐有一定的齿形角﹐刀齿须按计算的刀号选用﹐以得到正确的配对齿形﹐并採用铲背式﹐使刀齿重磨后的径向位置和齿形角保持不变。随著高效铣齿机的发展﹐出现了几种新型铣刀盘﹐如粗切用高刚性铣刀盘﹑楔装式铣刀盘﹐此外还有在半滚切法中加工大轮时採用的圆柱刀刀盘和螺旋成形法刀盘等。

。铣刀盘可分为粗切刀盘和精切刀盘两类。粗切刀盘有双面(装有内切和外切两组刀齿)和三面(装有内切﹑外切和顶切三组刀齿)两种。精切刀盘有单面(仅有内切或外切中的一种刀齿)和双面两种。粗切刀盘要求刀齿多﹑刚性好﹐刀盘背后有支承环承受刀齿的切削力﹔精切刀盘要求精度高﹐有垫片和斜楔﹐可精确调整刀齿的径向位置。各种刀盘上的刀齿切削刃都是直线形﹐有一定的齿形角﹐刀齿须按计算的刀号选用﹐以得到正确的配对齿形﹐并採用铲背式﹐使刀齿重磨后的径向位置和齿形角保持不变。随著高效铣齿机的发展﹐出现了几种新型铣刀盘﹐如粗切用高刚性铣刀盘﹑楔装式铣刀盘﹐此外还有在半滚切法中加工大轮时採用的圆柱刀刀盘和螺旋成形法刀盘等。 说明:补充资料仅用于学习参考,请勿用于其它任何用途。

参考词条