许昌烟草机械有限责任公司的烟机设备中使用了多种凸轮机构,既有平面凸轮机构,又有空间凸轮机构,其中,空间凸轮机构中的关键零件空间凸轮的加工一直是机械加工的难点。常规方法采用分度头铣削或靠模法加工,加工难度大,周期长,加工精度低,对操作工人技术水平要求高,因此,大部分空间凸轮零件需要外协加工。自从我们20世纪90年购置了数控机床后,利用配备了数控分度头的数控铣床加工空间凸轮代替了传统的加工方法,在很大程度上提高了凸轮的加工精度和效率,但是,空间凸轮的数控加工程序一直采用手工编制,手工编制加工程序有很多缺点,主要表现在以下三个方面:

(1)编程复杂,工作量大

在空间凸轮的工作图中,凸轮的理论轮廓或工作轮廓尺寸是在其外圆柱的展开图上以直角坐标形式给出,或列表给出。假如按1°将凸轮的轮廓尺寸在360°上均分(一般多是如此),则在程序中就要输入360个坐标点,工作量大,容易出错。但有时图纸上凸轮轮廓坐标会以每10°均分形式给出,由于间隔过大,数据不能直接使用,需要编程员对凸轮轮廓进行插值细化,这在手工编程中难度很大,甚至是不可能的。

(2)程序修改不便

程序编好后,如果在工件首件试切过程中出现错误或需要改变,如顺铣改为逆铣,则程序需重新调整,调整的过程是非常繁琐的。

(3)凸轮轮廓加工精度较低

在手工编程中,程序中两个坐标点之间是用直线连接的,即直线插补方式,由于手工编程方式的局限性,无法得到足够多的坐标点,使得加工后空间凸轮的工作轮廓与实际轮廓有一定偏差,表面有棱,不顺滑,精度较低。

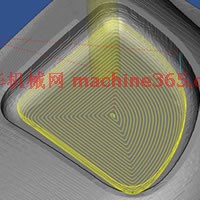

针对传统加工和采用手工编程加工的不足,我们充分利用CAD/CAM软件,圆满解决了空间凸轮的加工难题。下面,我通过一个具体实例说明如何利用MasterCAM软件加工空间凸轮的问题。凸轮工作图如图1所示,其中Φ20滚子中心轨迹H和转角α之间的关系由列表给出,如表1所示。