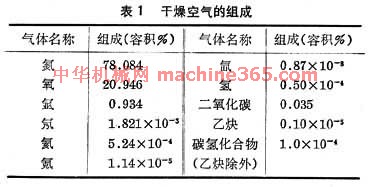

将空气液化﹑精馏﹑最终分离成为氧﹑氮和其它有用气体的气体分离设备﹐简称空分设备。它的最低工作温度为 77K。空气是气体的混合物﹐干燥空气的组成见表1  干燥空气的组成。

干燥空气的组成。

简史 空气曾被称为“永久气体”。到19世纪末﹐人们发现在深低温下空气也能液化﹐并因氧﹑氮沸点不同﹐可以从液化空气中分离出氧气和氮气。第一台商品化的制氧机于1903年制成﹐它最初只是用于金属的气焊和切割。30年代末﹐氮肥工业需要氮气﹐制氧机发展到能同时生产氧气和氮气﹐改称空气分离设备。到50年代﹐由于吹氧炼钢和高炉鼓风工艺的推广应用以及氮肥工业的迅速发展﹐空气分离设备向大型化发展﹐并应用了近代的科研成果﹐如采用透平压缩机﹑透平膨胀机﹑板翅式换热器﹑微型计算器和分子筛吸附器等设备之后﹐空气分离设备不断得到改进和完善﹐设备中的空气压力从高压(20兆帕)降到低压(小于1兆帕)﹐单位产品的电耗也逐渐下降(每立方米氧的电耗从1.5降至0.6千瓦‧小时)。现代空气分离设备能生产各种容量﹑不同纯度的气态或液态产品﹐也能制造超高纯度的氧和氮(如含氧99.998%和含氮99.9995%)。空气分离设备还能根据用户的需要﹐通过电子计算器的控制﹐随时增减产品的数量﹐达到经济用氧的目的。到80年代﹐大型空气分离设备的氧气生产能力已达到70000米3 /时﹔空气压力下降到0.36兆帕﹔连续运转周期可达2年以上。

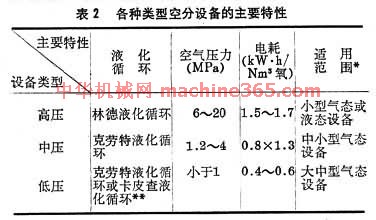

分类 空气分离设备是由多种机械和设备组成的成套设备﹐常按空气压力来分类。常用的有高压﹑中压和低压3种(表2 各种类型空分设备的主要特性 )。

选择设备类型时应考虑产品种类﹑容量和纯度的要求﹐以及电耗﹑安全连续运转周期等因素。

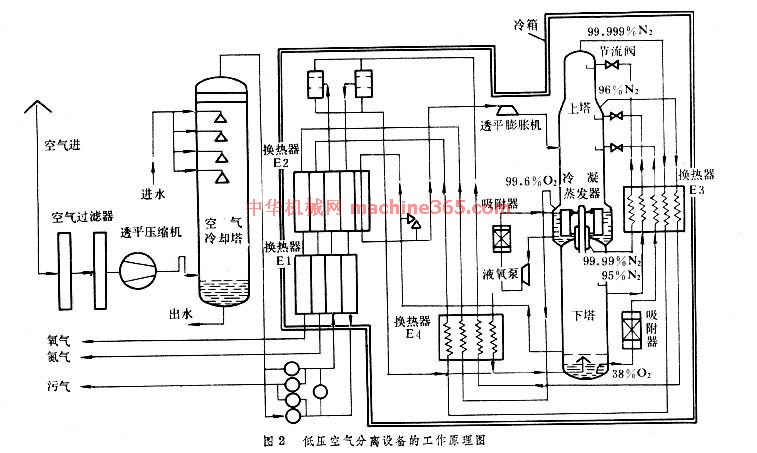

低压设备由于电耗低﹑连续运转周期长﹑经济效益高﹐被广泛采用。 低压空气分离设备 图 1 低压空气分离设备简图  是低压空气分离设备简图。整个设备由空气压缩系统﹑杂质净化和换热系统﹑制冷系统和液化精馏 4个主要系统组成。相应的机械设备有空气透平压缩机﹑空气冷却塔﹑透平膨胀机和分馏塔等。低压空气分离设备的工作原理(图2 低压空气分离设备的工作原理图

是低压空气分离设备简图。整个设备由空气压缩系统﹑杂质净化和换热系统﹑制冷系统和液化精馏 4个主要系统组成。相应的机械设备有空气透平压缩机﹑空气冷却塔﹑透平膨胀机和分馏塔等。低压空气分离设备的工作原理(图2 低压空气分离设备的工作原理图 )建立在液化循环和精馏理论基础上。进入的空气先经空气过滤器﹐而后由透平压缩机﹑空气冷却塔压缩和冷却到压力为0.5兆帕﹑温度为303K左右﹐再进入切换式换热器(E1﹑E2)。两换热器能清除空气中的水和二氧化碳﹐并进行热交换﹐把空气冷却到接近液化温度(101K)后送入下塔﹐从下塔抽出一部分空气送到换热器(E2)加热。加热的空气与下塔来的少量冷空气汇合后进入透平膨胀机绝热膨胀﹐产生需要的冷量﹐然后被送往上塔精馏。余下的空气在下塔初步精馏。在底部得到含氧38%的液化空气﹐在下塔的顶部得到含氮 99.99%的纯液氮﹐在中部获得含氮约95%的污液氮。液化空气﹑纯液氮﹑污液氮分别从下塔抽出通过节流阀减压到约0.05兆帕﹐送入上塔作回流液﹐在此进行第二次深低温精馏﹐在上塔底部得到含氧99.6~99.8%的高纯度氧气﹐流经换热器(E4﹑E2﹑E1)与空气进行热交换﹐升温到大气温度后排出塔外。在上塔顶部获得含氮99.999%的高纯度氮气﹐在上塔中部得到含氮约96%的污氮﹐均经换热器(E3﹑E4﹑E2﹑E1)复热到大气温度后排出装置。位于上﹑下塔之间的冷凝蒸发器也是一种换热器﹐它的功用是通过换热﹐将上塔底部的液氧蒸发﹐而将下塔的气氮冷凝﹐故称冷凝蒸发器。液氧蒸发后一部分作为产品输出﹐其余部分作为上塔精馏所需的上升蒸气。下塔冷凝的液氮﹐一部分送往上塔作上塔回流液﹐另一部分作为下塔精馏所需要的回流液。因此﹐冷凝蒸发器是使上﹑下塔能起精馏作用的不可缺少的设备之一。除上述主要设备外﹐冷箱内还有吸附器﹐它能吸附未被冻结在换热器(E1﹑E2)中的杂质二氧化碳和易爆物质。箱内还设有液氧泵﹐使液氧循环流动和清除致爆物质﹐以保证设备的安全运转。在低温下工作的换热器﹑塔﹑液氧泵和透平膨胀机等都装在填充有绝热材料的冷箱内﹐以减少冷量损失。出冷箱的产品氧气和氮气﹐再送往贮存系统和透平压缩机内升压到需要的压力后供用户使用。

)建立在液化循环和精馏理论基础上。进入的空气先经空气过滤器﹐而后由透平压缩机﹑空气冷却塔压缩和冷却到压力为0.5兆帕﹑温度为303K左右﹐再进入切换式换热器(E1﹑E2)。两换热器能清除空气中的水和二氧化碳﹐并进行热交换﹐把空气冷却到接近液化温度(101K)后送入下塔﹐从下塔抽出一部分空气送到换热器(E2)加热。加热的空气与下塔来的少量冷空气汇合后进入透平膨胀机绝热膨胀﹐产生需要的冷量﹐然后被送往上塔精馏。余下的空气在下塔初步精馏。在底部得到含氧38%的液化空气﹐在下塔的顶部得到含氮 99.99%的纯液氮﹐在中部获得含氮约95%的污液氮。液化空气﹑纯液氮﹑污液氮分别从下塔抽出通过节流阀减压到约0.05兆帕﹐送入上塔作回流液﹐在此进行第二次深低温精馏﹐在上塔底部得到含氧99.6~99.8%的高纯度氧气﹐流经换热器(E4﹑E2﹑E1)与空气进行热交换﹐升温到大气温度后排出塔外。在上塔顶部获得含氮99.999%的高纯度氮气﹐在上塔中部得到含氮约96%的污氮﹐均经换热器(E3﹑E4﹑E2﹑E1)复热到大气温度后排出装置。位于上﹑下塔之间的冷凝蒸发器也是一种换热器﹐它的功用是通过换热﹐将上塔底部的液氧蒸发﹐而将下塔的气氮冷凝﹐故称冷凝蒸发器。液氧蒸发后一部分作为产品输出﹐其余部分作为上塔精馏所需的上升蒸气。下塔冷凝的液氮﹐一部分送往上塔作上塔回流液﹐另一部分作为下塔精馏所需要的回流液。因此﹐冷凝蒸发器是使上﹑下塔能起精馏作用的不可缺少的设备之一。除上述主要设备外﹐冷箱内还有吸附器﹐它能吸附未被冻结在换热器(E1﹑E2)中的杂质二氧化碳和易爆物质。箱内还设有液氧泵﹐使液氧循环流动和清除致爆物质﹐以保证设备的安全运转。在低温下工作的换热器﹑塔﹑液氧泵和透平膨胀机等都装在填充有绝热材料的冷箱内﹐以减少冷量损失。出冷箱的产品氧气和氮气﹐再送往贮存系统和透平压缩机内升压到需要的压力后供用户使用。