1) cutting force experiment

切削力试验

1.

This paper introduced cutting force experiment, results analysis and on the basis of experiment optimizing cutting parameter.

文中介绍了铝合金的高速切削力试验结果及分析,在此基础上优化切削参数并给出了一薄壁零件的加工实例。

2) cutting test

切削试验

1.

Through cutting test,the endurance of cermets indexable milling cutter is high,the roughness of surface is Ra0.

通过切削试验表明研制的金属陶瓷可转位铣刀的耐用度高,加工工件的表面粗糙度达Ra0。

2.

It shows an excellent performance in cutting test for SiC composites with Al materials.

用该刀具对含碳化硅颗粒的铝基复合材料进行切削试验,得到了满意的结果。

3) cutting tests

切削试验

1.

This paper describes the design theories,geometric construction and manufacturing method of ball nose end mills in detail,develops a mathematical model for the machining of insert pocket on tool body and introduces the cutting tests and characteristics of the sample cutters manufacture

本文作者全面介绍了可转位球头立铣刀的设计理论 ,造型方法 ,制造手段 ,并介绍了样刀的切削试验和研制的球头立铣刀的特性。

4) cutting experiment

切削试验

1.

With the help of cutting experiments a formula is given for finding the serviceable degree about the tool with coating.

通过切削试验,求出了涂层刀具耐用度方程式,从而得到高于硬质合金刀具而接近于陶瓷刀具的耐用度指数m值。

2.

The optimum M30 carbide synthesis performance realization project is presented based on the carbide insert cutting experiment results analysis.

通过分析合金刀片切削试验结果,提出了M30牌号合金最佳综合性能的实现方案。

6) check experiment of cutting

切削对比试验

1.

According to the machined material,the carbide blade is coated by adopting appropriate coating process and using advanced multi-arc ion coater DH-10 in china,and then check experiment of cutting is done,which verifies the operating life of coated carbide blade is greatly increased comparing with that of non-coated carbide blade.

采用国内比较先进的DH-10型多弧离子镀设备(PVD)根据加工对象制定合适的涂层工艺对硬质合金刀片进行涂层,然后进行切削对比试验,证实了该涂层硬质合金刀片比未涂层硬质合金刀片使用寿命有很大的提高。

补充资料:机械工程材料:切削加工性试验

测定材料被切削加工成一定尺寸精度和达到一定表面质量的难易程度的一种工艺性能试验。通常以一定刀具寿命下的最高切削速度来衡量。对精加工来说﹐还需要增加加工精度和表面质量的指标。有时也以切削功率﹑切削力或断屑的难易来衡量。

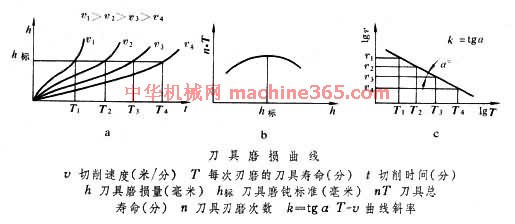

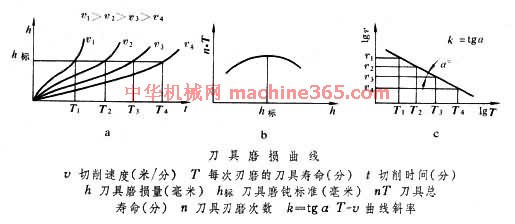

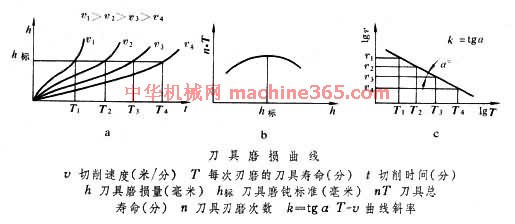

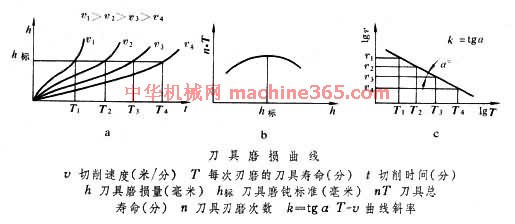

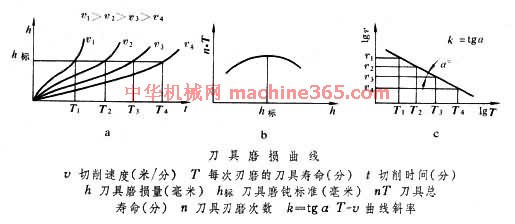

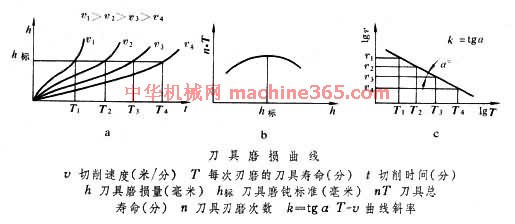

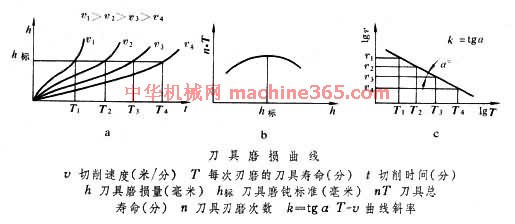

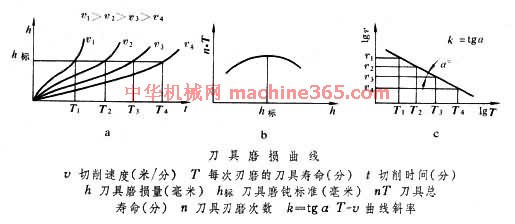

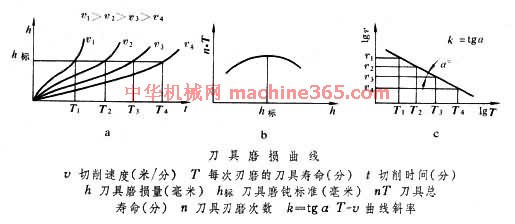

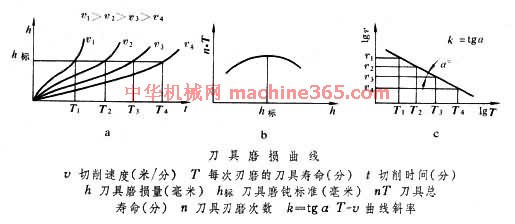

刀具寿命和切削速度的关係主要按图 刀具磨损曲线 中的磨损曲线试验法评定。

中的磨损曲线试验法评定。

在规定的切削深度和切削进给量下﹐用 4种切削速度测定不同切削时间 所对应的刀具后刀面磨损宽度或前刀面月牙洼深度 ﹐在直角坐标上绘製磨损曲线(图中a 刀具磨损曲线 ) ﹔根据实验所得刀具总寿命T 与刀具允许磨损量的关係曲线图(图中b 刀具磨损曲线 )

﹔根据实验所得刀具总寿命T 与刀具允许磨损量的关係曲线图(图中b 刀具磨损曲线 ) ﹐确定与最大T 值相对应的刀具磨钝标準标﹔再根据标在图中a 刀具磨损曲线

﹐确定与最大T 值相对应的刀具磨钝标準标﹔再根据标在图中a 刀具磨损曲线  得出不同切削速度下相应的刀具寿命 T 1…T 4﹐列於双对数坐标上﹐求出切削速度与刀具寿命T 之间的直线方程式(图中c 刀具磨损曲线 )

得出不同切削速度下相应的刀具寿命 T 1…T 4﹐列於双对数坐标上﹐求出切削速度与刀具寿命T 之间的直线方程式(图中c 刀具磨损曲线 ) ﹐即=/T 1/(米/分)﹐式中为常数(相当於T =1分时的切削速度)﹐1/为刀具耐用度指数。

﹐即=/T 1/(米/分)﹐式中为常数(相当於T =1分时的切削速度)﹐1/为刀具耐用度指数。

评定加工表面质量是在一定切削条件下以不同切削速度进行自由切削﹐主要测出加工表面微观不平度﹐建立不平度与切削速度之间的关係曲线。根据刀具径向磨损大小与加工精度高低的反比关係﹐由测出的刀具径向磨损速度与切削速度间关係﹐求出保证加工精度等级的刀具寿命﹐作为加工精度的评定指标。

刀具寿命和切削速度的关係主要按图 刀具磨损曲线

中的磨损曲线试验法评定。

中的磨损曲线试验法评定。 在规定的切削深度和切削进给量下﹐用 4种切削速度测定不同切削时间 所对应的刀具后刀面磨损宽度或前刀面月牙洼深度 ﹐在直角坐标上绘製磨损曲线(图中a 刀具磨损曲线 )

﹔根据实验所得刀具总寿命T 与刀具允许磨损量的关係曲线图(图中b 刀具磨损曲线 )

﹔根据实验所得刀具总寿命T 与刀具允许磨损量的关係曲线图(图中b 刀具磨损曲线 ) ﹐确定与最大T 值相对应的刀具磨钝标準标﹔再根据标在图中a 刀具磨损曲线

﹐确定与最大T 值相对应的刀具磨钝标準标﹔再根据标在图中a 刀具磨损曲线  得出不同切削速度下相应的刀具寿命 T 1…T 4﹐列於双对数坐标上﹐求出切削速度与刀具寿命T 之间的直线方程式(图中c 刀具磨损曲线 )

得出不同切削速度下相应的刀具寿命 T 1…T 4﹐列於双对数坐标上﹐求出切削速度与刀具寿命T 之间的直线方程式(图中c 刀具磨损曲线 ) ﹐即=/T 1/(米/分)﹐式中为常数(相当於T =1分时的切削速度)﹐1/为刀具耐用度指数。

﹐即=/T 1/(米/分)﹐式中为常数(相当於T =1分时的切削速度)﹐1/为刀具耐用度指数。 评定加工表面质量是在一定切削条件下以不同切削速度进行自由切削﹐主要测出加工表面微观不平度﹐建立不平度与切削速度之间的关係曲线。根据刀具径向磨损大小与加工精度高低的反比关係﹐由测出的刀具径向磨损速度与切削速度间关係﹐求出保证加工精度等级的刀具寿命﹐作为加工精度的评定指标。

说明:补充资料仅用于学习参考,请勿用于其它任何用途。

参考词条