2) Forming Limit Stress Diagram (FLSD)

板料应力成形极限图(FLSD)

4) workability of metal forming process

材料成形极限

5) forming limit

成形极限

1.

Suitability of some ductile fracture criteria and yield criteria in forming limit prediction;

成形极限预测韧性断裂准则及屈服准则的影响

2.

The theoretical prediction and numerical simulation of sheet metal forming limit;

板料成形极限的理论预测与数值模拟研究

3.

The forming limit of forward extrusion and cross rolling tube billet;

管坯正挤—横轧的成形极限

6) forming limits

成形极限

1.

Research on the forming limits and technology application of long shaft parts in open-die extrusion;

长轴类零件开式挤压工艺应用及成形极限研究

2.

Theoretical analyses of forming limits in tube hydroforming;

圆管受轴压和充液内高压成形极限的理论解析

3.

Experimental investigation on forming limits of AA5052 sheet in hybrid quasi-static/dynamic plane-strain tensile process

AA5052板材准静态/动态平面应变成形极限试验研究

补充资料:板料成形CAE技术及应用

长期以来,困扰广大模具设计人员的主要问题就是较长的模具开发设计周期,特别是对于某些特殊复杂的板料成形零件,甚至制约了整个产品的开发进度,而板料成形CAE技术及分析软件的出现,有效地缩短模具设计周期,大大减少试模时间,帮助企业改进产品质量,降低生产成本,从根本上提高了企业的市场竞争力。

一、 前言

计算机辅助设计技术以其强大的冲击力,影响和改变着工业的各个方面,甚至影响着社会的各个方面。它使传统的产品技术、工程技术发生了深刻的变革,极大地提高了产品质量,缩短了从设计到生产的周期,实现了设计的自动化。

板料成形是利用模具对金属板料的冲压加工,获得质量轻、表面光滑、造型美观的冲压件,具有节省材料、效率高和低成本等优点,在汽车、航空、模具等行业中占据着重要地位。由于板料成形是利用板材的变形得到所需的形状的,长期以来,困扰广大模具设计人员的主要问题就是较长的模具开发设计周期,特别是对于复杂的板料成形零件无法准确预测成形的结果,难以预防缺陷的产生,只能通过经验或类似零件的现有工艺资料,通过不断的试模、修模,才能成功。某些特殊复杂的板料成形零件甚至制约了整个产品的开发进度。

板料成形CAE技术及分析软件,可以在产品原型设计阶段进行工件坯料形状预示、产品可成形性分析以及工艺方案优化,从而有效地缩短模具设计周期,大大减少试模时间,帮助企业改进产品质量,降低生产成本,从根本上提高企业的市场竞争力。

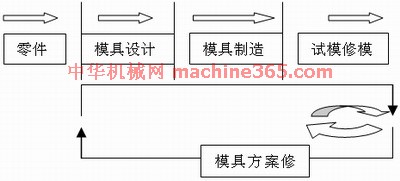

板料成形CAE技术对传统开发模式的改进作用可以通过图1 和图2进行对比。

图1 传统板料成形模具开发模式

图2 CAE 技术模具开发方式

通过比较,就可发现板料成形CAE技术的主要优点。

(1)通过对工件的可成形工艺性分析,做出工件是否可制造的早期判断;通过对模具方案和冲压方案的模拟分析,及时调整修改模具结构,减少实际试模次数,缩短开发周期。

(2)通过缺陷预测来制定缺陷预防措施,改进产品设计和模具设计,增强模具结构设计以及冲压方案的可靠性,从而减少生产成本。

说明:补充资料仅用于学习参考,请勿用于其它任何用途。

参考词条