1) mathematical treatment

数学处理

1.

The mathematical treatment of programe processing is complex while refining curved plane of cubic components with NC milling machines.

所用的方法也适应于斜螺旋面和渐开线螺旋面的数学处

2) mathematical processing

数学处理

1.

Analysis has been carried out on the errors of these two kinds of mathematical processing method,the result proved that adopting the multinomial least square matching method to process the real measured displacement data of cam profile curve while copying a cam is more rational then adopt.

分别对凸轮轮廓曲线的实测位移数据应用三次样条插值和多项式最小二乘拟合两种处理方法进行处理,并对两种数学处理方法的误差进行分析,结果证明:仿制凸轮时对凸轮轮廓曲线的实测位移数据采用多项式最小二乘拟合方法比三次样条插值处理更为合理,利用多项式最小二乘法进行曲线拟合得到的类加速度曲线的光滑程度明显优于用三次样条插值得到的类加速度曲线。

3) math processor

数学处理机

5) mathematical morphology processing

数学形态学处理

6) quantitative treatment method

数学处理方法

1.

A quantitative treatment method was proposed to deal with the alternating radical copolymerization with the participation of charge-transfer complex (CTC), which not depend on the mechanisms and control factors of radical termination.

提出了不依赖于链终止反应控制方式和链终止机理的有电子转移络合物(CTC)参加聚合的交替共聚合动力学模型的数学处理方法,该处理方法中不存在近似假设,通用于各种交替共聚动力学模型的定量处理。

补充资料:如何简化手工编程中的数学处理

众所周知,数控机床程序编制的方法有两种:手工编程与自动编程。手工编程仍被广泛地应用于形状较简单的点位加工及平面轮廓加工。而手工编程中有一个既关键又繁琐的环节就是图形的数学处理,即通常要计算出加工轮廓的各基点或节点坐标。传统的计算方法就是建立数学方程式,解方程组,以求各关键点的坐标。这个过程对编程人员来说既耗时又容易出错。

随着绘图软件AutoCAD应用的普及,在手工编程过程中,我们可以利用AutoCAD的INQUARY(查询)、CALCULATE(计算)等命令快速、准确地求出各点的坐标,以代替复杂的数学运算。下面以一些实例来介绍具体的操作方法。

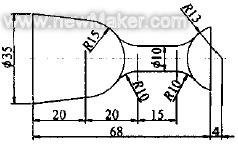

例如要编写如图1所示零件的数控加工程序,必须求出零件轮廓中各基点(如图2所示的A、B、C、D、E、F、G)的坐标值,如果用数学方法处理,则难度比较大,而且很繁琐。下面介绍如何利用AutoCAD2000得到各基点的坐标值。

下拉菜单TOOLS→MOVE UCS→鼠标左键拾取编程原点O;

或者,下拉菜单TOOLS→NEW UCS→ORIGIN→鼠标左键拾取编程原点O。

第三步:下拉菜单TOOLS→INQUIRY→ID POINT→鼠标左键拾取A点,则在命令行(COMMAND)处显示A点在编程坐标系中的坐标值,即求得编程所需的数据。用同样的方法可得到其他各点(B、C、D、E、F、G)的坐标值和圆弧圆心点的坐标值。

或者,下拉菜单TOOLS→INQUIRY→LIST→鼠标左键分别拾取A、B、C、D、E、F、G各点,则显示出各点的坐标值。

同理,对于分层切削、行切法、环切法、以及处理刀具半径的补偿问题等,都可以先用AutoCAD中的OFFSET命令对零件轮廓进行适当的偏移,生成所需的刀具加工轨迹,再用上述的方法可求出各编程点的坐标值,提高手工编程的效率和准确性。

随着绘图软件AutoCAD应用的普及,在手工编程过程中,我们可以利用AutoCAD的INQUARY(查询)、CALCULATE(计算)等命令快速、准确地求出各点的坐标,以代替复杂的数学运算。下面以一些实例来介绍具体的操作方法。

例如要编写如图1所示零件的数控加工程序,必须求出零件轮廓中各基点(如图2所示的A、B、C、D、E、F、G)的坐标值,如果用数学方法处理,则难度比较大,而且很繁琐。下面介绍如何利用AutoCAD2000得到各基点的坐标值。

图1零件的数控加工程序

图2 零件图

下拉菜单TOOLS→MOVE UCS→鼠标左键拾取编程原点O;

或者,下拉菜单TOOLS→NEW UCS→ORIGIN→鼠标左键拾取编程原点O。

第三步:下拉菜单TOOLS→INQUIRY→ID POINT→鼠标左键拾取A点,则在命令行(COMMAND)处显示A点在编程坐标系中的坐标值,即求得编程所需的数据。用同样的方法可得到其他各点(B、C、D、E、F、G)的坐标值和圆弧圆心点的坐标值。

或者,下拉菜单TOOLS→INQUIRY→LIST→鼠标左键分别拾取A、B、C、D、E、F、G各点,则显示出各点的坐标值。

同理,对于分层切削、行切法、环切法、以及处理刀具半径的补偿问题等,都可以先用AutoCAD中的OFFSET命令对零件轮廓进行适当的偏移,生成所需的刀具加工轨迹,再用上述的方法可求出各编程点的坐标值,提高手工编程的效率和准确性。

说明:补充资料仅用于学习参考,请勿用于其它任何用途。

参考词条