以饱和状态的蒸汽作为新蒸汽的汽轮机﹐也称湿蒸汽轮机。它广泛用于常用堆型的核电站(见核电站汽轮机)和核动力船舰中﹐在地热能动力装置和太阳能动力装置中也可应用。与同样功率的常规大型电站汽轮机相比﹐核电站用饱和蒸汽轮机有一定的特点和要求。用饱和蒸汽作为进汽﹕一般采用5~7兆帕的饱和蒸汽。由于压力﹑温度都较低﹐单位质量的蒸汽在汽轮机内膨胀作功时发出的可用热量(焓降)约少一半﹐即单位功率所需的新汽质量流量约大1倍。又因进汽压力低﹐容积流量约大3~4倍。因此在较大功率的饱和蒸汽轮机中﹐高压缸也常与低压缸一样采用分流结构。

不用中压缸﹕由于蒸汽的焓降比常规电站汽轮机小得多﹐汽轮机内所需的级数大大减少﹐所以不需要中压缸。同时汽轮机的进﹑排汽部分和管道系统中的汽流能量损失相对增大。

大多采用半转速结构﹕在相同的低压缸排汽压力下﹐排汽容积流量约增大1倍﹐即相应的末级叶片通流面积也约增大 1倍。末级叶片是大功率汽轮机设计的关键﹐它受到结构强度和气体动力学特性的限制。因此﹐电站用大功率饱和蒸汽轮机常采用1500转/分(50赫)或1800转/分(60赫)的半转速结构﹐可以在相同的材料允许强度下获得大得多的末级叶片通流面积﹐但与全转速汽轮机相比﹐半转速汽轮机的高和宽都增加近1倍。低压缸数目虽可减少但汽轮机的总量仍增大50%左右。随着技术的进步﹐20世纪70年代末﹐50赫的大功率机组已开始采用全转速结构。

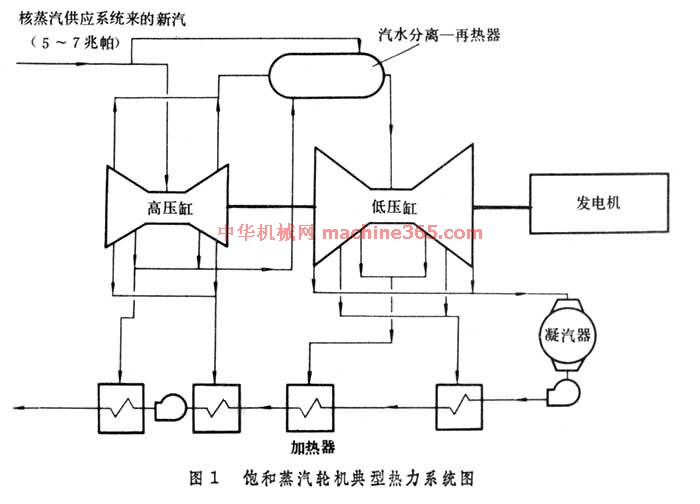

设置汽水分离-再热器﹕这是为了减少进入低压缸蒸汽的湿度﹐提高汽轮机可靠性和效率。高压缸的排汽流经汽水分离-再热器分离掉蒸汽中绝大部分水滴并再次加热﹐然后通入低压缸膨胀作功。这种方法可使效率相对提高约2%。由于经济和安全原因﹐汽水分离-再热器一般布置在低压缸两侧﹐采用新汽或同时采用高压缸的抽汽加热。低压缸的进汽压力一般取新汽压力的10~20%。图1 饱和蒸汽轮机典型热力系统图  为饱和蒸汽轮机的典型热力系统图。

为饱和蒸汽轮机的典型热力系统图。

采用除湿﹑防腐结构﹕高压缸的各级都在湿蒸汽环境中工作﹐高速湿蒸汽流中的微小水滴不仅影响汽轮机的效率﹐而且对汽轮机零部件有很大的磨蚀和腐蚀作用。为了及时去除或减少蒸汽中的水滴和降低其磨蚀和腐蚀的影响﹐在饱和蒸汽轮机高压部分采用特殊的除湿﹑防蚀结构﹐主要有以下两种﹕一是动﹑静叶片表面及其间的除湿结构。动叶片表面的典型除湿结构使投向动叶背部的水滴﹐在离心力作用下沿一些沟槽甩向外缘而被抽除。静叶片上典型的除湿结构是将静叶片做成空心或沟槽式﹐空腔与压力较低部位相通以形成吸力﹐将叶片表面上的水膜抽走。图2 高压动﹑静叶片间的除湿结构  为动﹑静叶片间的典型除湿结构之一。由于汽流受旋转离心力作用﹐蒸汽中水滴因密度较大﹐被甩向外缘﹐通过图中隔板外缘腔室除湿槽收集后﹐经疏水孔逐级排向压力较低的级疏出。当湿度很大而动叶片叶尖速度又很高时﹐为防止蒸汽中水滴对叶片产生严重的冲蚀﹐常在低压缸末几级动叶片上部进汽边约三分之一处镶焊硬质合金片层。二是静止部件防缝隙侵蚀结构。在汽轮机静止部件中﹐重要的是要防止和减少缝隙部位受湿蒸汽漏泄引起的侵蚀﹐如在汽缸和汽封等的中分面上﹑隔板与汽缸的接触密封面上﹐采用钛﹑高镍铬合金和蒙乃尔合金等抗蚀材料的喷涂覆盖层或密封环。

为动﹑静叶片间的典型除湿结构之一。由于汽流受旋转离心力作用﹐蒸汽中水滴因密度较大﹐被甩向外缘﹐通过图中隔板外缘腔室除湿槽收集后﹐经疏水孔逐级排向压力较低的级疏出。当湿度很大而动叶片叶尖速度又很高时﹐为防止蒸汽中水滴对叶片产生严重的冲蚀﹐常在低压缸末几级动叶片上部进汽边约三分之一处镶焊硬质合金片层。二是静止部件防缝隙侵蚀结构。在汽轮机静止部件中﹐重要的是要防止和减少缝隙部位受湿蒸汽漏泄引起的侵蚀﹐如在汽缸和汽封等的中分面上﹑隔板与汽缸的接触密封面上﹐采用钛﹑高镍铬合金和蒙乃尔合金等抗蚀材料的喷涂覆盖层或密封环。