|

|

|

说明:双击或选中下面任意单词,将显示该词的音标、读音、翻译等;选中中文或多个词,将显示翻译。

|

|

|

您的位置: 首页 -> 词典 -> SiO_2/VAc-MMA-AA核/壳复合物

1) SiO_2/VAc-MMA-AA core-shell composite

SiO_2/VAc-MMA-AA核/壳复合物

2) St/AA/BA core-shell composite copolymer

St/AA/BA核-壳型复合共聚物

3) TiO_2/SiO_2 core/shell particles

TiO_2/SiO_2核/壳复合颗粒

1.

In this dissertation, monodisperse spherical SiO_2 and TiO_2 particles, TiO_2/SiO_2 core/shell particles and Li-Ti-O composites have been synthesized, respectively, of which photocatalytic activities and electrochemical performances have been characterized, accordingly.

本论文研究了单分散纳米SiO_2、单分散TiO_2、TiO_2/SiO_2核/壳复合颗粒以及Li-Ti-O复合氧化物的合成,并对所合成样品的光催化性能和电性能进行了表征。

4) core-shell composite

核-壳复合物

5) AA/AM/MMA copolymer

AA/AM/MMA共聚物

1.

A hydrophilic-hydrophobic AA/AM/MMA copolymer changing agent in water flooding flow direction was synthesized using acrylic acid (AA),acrylamide (AM),methyl methacrylate (MMA) as materials,adding cross linker SW1 and rare earth heat stabilizer SW2.

以丙烯酸(AA)、丙烯酰胺(AM)和甲基丙烯酸甲酯(MMA)为原料,添加自制的交联剂SW1、稀土类热稳定剂SW2等助剂,合成了疏水-亲水AA/AM/MMA共聚物水驱流向改变剂,确定了最佳合成条件:m(AA)∶m(AM)∶m(MMA)=4∶1∶0·03,交联剂SW1用量1·5%,粘土MMT用量13%,增韧剂Span80用量3%,稀土类热稳定剂SW2用量5%,反应温度45℃。

6) SnO_2-SiO_2composites

SnO_2-SiO_2复合物

补充资料:壳体零件的复合挤压

[摘要]介绍了壳体事件的挤压复合成形工艺,分析了挤压加工与机加工两种加工方法的材料利用率,设计计算了壳体零件的挤压件田,并设计了模具结构。

[关键词]:壳体零件;复合挤压模;材料利用率

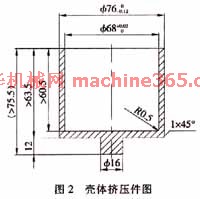

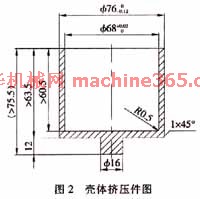

军工产品壳体零件如图1所示,该零件外径的尺寸精度为O.12mm,表面粗糙度要求较高,零件材料为高强度硬铝2A12。其成份为:铜3.9%-4.8%;镁1.2%-1.6%;锰O.3%-O.9%;其余为铝。这种材料可以进行热处理强化,有较高的强度和耐热性。

该零件如果用机加工制造.不仅需要添置较多的机加工设备,而且加工时间长,浪费材料。采用挤压加工工艺不仅流程简单,生产操作方便,而且金属的力学性能良好。 可以把该零件分为上、中、下3段圆环,用 ,分别表示上、中、下3段圆环的体积。该零件总的体积V为: ,分别表示上、中、下3段圆环的体积。该零件总的体积V为:

如果该零件机加工,假定单边加工余量为1.5mm,应该采用∮79×77mm的坯料,其体积为377429mm3。如果采用挤压加工,需要坯料有良好的流动性,所以在挤压前需要对坯料进行软化退火处理。其具体的退火热处理过程为:加热至410℃,保温6h,炉冷到150℃然后再空冷,这样软化处理后的硬度为53HB。退火热处理后的坯料,投有时效硬化现象,对于以后的冷挤压工序有利。 该壳体零件呈上杯下杆型,可进行复合挤压成型。挤压件底部厚度可以达到设计要求,不再需要机加工,大大节省了材料和工作量。零件的杆部为M10mm螺纹,无法挤压成型,可以后续机加工。 另外,在设计挤压件时要注意增加MlOmm杆部直径。因为如杆部太细,即使挤压件挤压成功,挤压件被顶料杆顶出时,也会在顶料力的作用下严重变形,使产品不合格。将杆部适当放粗至∮16mm。杆部的内孔直径为∮6.9mm,不宜挤压成型。因为如凸模工作部份顶墙尺寸太小,在挤压过程中容易断裂。 由于金属的各向异性,杯口部分不一定平整,所以要在杯的高度留加工余量1.5mm,以保证零件的外形尺寸。 挤压件如图2所示。

说明:补充资料仅用于学习参考,请勿用于其它任何用途。

参考词条

|

,分别表示上、中、下3段圆环的体积。该零件总的体积V为:

,分别表示上、中、下3段圆环的体积。该零件总的体积V为: